99,99 €

Mehr erfahren.

- Herausgeber: Carl Hanser Verlag GmbH & Co. KG

- Kategorie: Fachliteratur

- Sprache: Deutsch

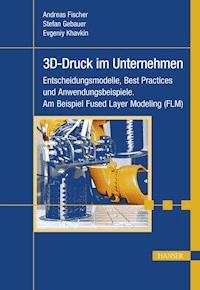

So integrieren Sie 3D-Druck in Ihre Fertigungsprozesse Additive Fertigungsverfahren finden nicht nur im Prototypen- und Werkzeugbau Anwendung, sondern kommen zunehmend auch in der industriellen Produktion zum Einsatz. Am Beispiel Fused Layer Modeling (FLM) zeigt Ihnen dieser Leitfaden, wie Sie 3D-Druck in Ihre Fertigungsprozesse integrieren. Er wendet sich an Geschäftsführer, Fertigungsleiter und Produktionsverantwortliche, die auf der Suche nach flexiblen Produktionswegen und maßgeschneiderten Kundenlösungen sind. Das Buch beleuchtet die Potenziale, Herausforderungen und Anwendungsfelder des 3D-Drucks. Dabei wird auch auf Trends wie Industrie 4.0, Nachhaltigkeit und personalisierte Produktion eingegangen. Sie lernen die Besonderheiten des FLM-Produktentwicklungs- und Fertigungsprozesses sowie die gängigen additiven Systeme, Werkstoffe und Nachbearbeitungstechniken kennen. Weitere Themen sind der Faser-Kunststoff-Verbund (FKV) sowie die Integration von Funktionen in additive Bauteile. Darüber hinaus liefert das Buch Ihnen konkrete Entscheidungsgrundlagen für die Integration von 3D-Druck im Unternehmen – sei es als Ergänzung zu konventionellen Fertigungsverfahren oder als Stand-Alone-Lösung. Es stellt die Rahmenbedingungen, Anforderungen und Einflussfaktoren vor, die bei der Einführung von Additiven Fertigungsverfahren zu berücksichtigen sind. Ein Bewertungsschema unterstützt Sie dabei. Zahlreiche Anwendungsbeispiele aus der Industrie runden den Inhalt ab.

Das E-Book können Sie in Legimi-Apps oder einer beliebigen App lesen, die das folgende Format unterstützen:

Seitenzahl: 206

Veröffentlichungsjahr: 2018

Ähnliche

Andreas Fischer Stefan Gebauer Evgeniy Khavkin

3D-Druck im Unternehmen

Entscheidungsmodelle, Best Practices und Anwendungsbeispiele. Am Beispiel Fused Layer Modeling (FLM)

Die Autoren:

Andreas Fischer, GemmrigheimStefan Gebauer, StuttgartEvgeniy Khavkin, Tamm

Alle in diesem Buch enthaltenen Informationen, Verfahren und Darstellungen wurden nach bestem Wissen zusammengestellt und mit Sorgfalt getestet. Dennoch sind Fehler nicht ganz auszuschließen. Aus diesem Grund sind die im vorliegenden Buch enthaltenen Informationen mit keiner Verpflichtung oder Garantie irgendeiner Art verbunden. Autoren und Verlag übernehmen infolgedessen keine juristische Verantwortung und werden keine daraus folgende oder sonstige Haftung übernehmen, die auf irgendeine Art aus der Benutzung dieser Informationen – oder Teilen davon – entsteht.

Ebenso übernehmen Autoren und Verlag keine Gewähr dafür, dass beschriebene Verfahren usw. frei von Schutzrechten Dritter sind. Die Wiedergabe von Gebrauchsnamen, Handelsnamen, Warenbezeichnungen usw. in diesem Buch berechtigt deshalb auch ohne besondere Kennzeichnung nicht zu der Annahme, dass solche Namen im Sinne der Warenzeichen und MarkenschutzGesetzgebung als frei zu betrachten wären und daher von jedermann benutzt werden dürften.

Bibliografische Information der Deutschen Nationalbibliothek: Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über http://dnb.d-nb.de abrufbar.

Dieses Werk ist urheberrechtlich geschützt. Alle Rechte, auch die der Übersetzung, des Nachdruckes und der Vervielfältigung des Buches, oder Teilen daraus, vorbehalten. Kein Teil des Werkes darf ohne schriftliche Genehmigung des Verlages in irgendeiner Form (Fotokopie, Mikrofilm oder ein anderes Verfahren) – auch nicht für Zwecke der Unterrichtsgestaltung – reproduziert oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet werden.

© 2018 Carl Hanser Verlag Münchenwww.hanser-fachbuch.de

Lektorat: Julia Stepp Umschlagrealisation: Stephan Rönigk Covermotiv: © Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) Herstellung und Satz: le-tex publishing services GmbH, Leipzig

Print-ISBN 978-3-446-44008-1 E-Book-ISBN 978-3-446-44124-8 ePub-ISBN 978-3-446-45822-2

Verwendete Schriften: SourceSansPro und SourceCodePro (Lizenz) CSS-Version: 1.0

Inhalt

Titelei

Impressum

Vorwort

1 Einführung in die Additive Fertigungstechnologie

1.1 Entwicklung Additiver Fertigungsverfahren im Überblick

1.2 Einordnung der Verfahren Fused Deposition Modeling (FDM)/Fused Layer Modeling (FLM)

1.3 Gemeinsamkeiten und Unterschiede Additiver Fertigungsverfahren

1.3.1 Vergleichbare Parameter

1.3.2 Besonderheiten des FDM/FLM-Verfahrens

1.4 Der Produktentstehungsprozess bei Additiven Fertigungsverfahren

1.4.1 Vorteile gegenüber der konventionellen Produktentwicklung

1.4.2 Datenerstellung – von der CAD- zur STL-Datei

1.4.3 3D-Scanning – alternative Wege der Datenerzeugung

1.4.4 Reverse Engineering – vom Bauteilscan zum Objekt

1.4.5 Bauteilerstellung

1.4.6 Nachbearbeitung

1.5 Trends im 3D-Druck-Umfeld

1.5.1 Der 3D-Druck als disruptive Technologie

1.5.2 3D-Druck und Industrie 4.0

1.5.3 3D-Druck und personalisierte Produktion

1.5.4 3D-Druck und Nachhaltigkeit

2 Additive Prozesstechnologie

2.1 Fused Deposition Modeling (FDM)

2.1.1 FDM-Materialien

2.1.2 FDM-Anlagen (Label Stratasys) in der Übersicht

2.1.3 MakerBot

2.2 Fused Layer Modeling (FLM)-Systeme

2.3 Thermoplastische Stützmaterialien

2.3.1 Entfernung von Stützmaterialien bei FDM-Systemen

2.3.2 Entfernung von Stützmaterialien bei FLM-Systemen

2.4 Additive Fertigung von Faser-Kunststoff-Verbund-(FKV-)Bauteilen

2.4.1 Faser-Kunststoff-Verbund mittels SLS

2.4.2 Faser-Kunststoff-Verbund mittels FDM/FLM

2.5 Integration von Funktionen

2.6 Oberflächenbearbeitung von FDM-/FLM-gefertigten Bauteilen

2.6.1 Sandstrahlen

2.6.2 Gleitschleifen

2.6.3 PPSF-Nachbearbeitungstechnik

2.6.4 Finishing Touch Smoothing Station

2.7 Integration von Additiven Systemen in die Fertigung

2.7.1 Besonderheiten und Einsatzmöglichkeiten der Additiven Fertigung

2.7.2 Materialise – ein Beispiel einer Additive Manufacturing-Fabrik

3 3D-Druck als ergänzendes oder alternatives Fertigungsverfahren – Auswahlprozesse und Entscheidungsmodelle

3.1 Anwendungsfelder des 3D-Drucks

3.1.1 Rapid Prototyping – 3D-Druck in der Produktentwicklung

3.1.2 Rapid Tooling – 3D-Druck im Werkzeug- und Formenbau

3.1.3 Rapid Manufacturing – 3D-Druck in der Fertigung

3.1.4 Weitere Anwendungsfelder

3.1.5 Handlungsfelder der Additiven Fertigung

3.1.6 Typische 3D-Druck-Branchen

3.2 Die fertigungsgerechte Konstruktion – Besonderheiten beim Einsatz von 3D-Druck (Beispiel: FLM)

3.2.1 Mechanische Belastung

3.2.2 Qualität

3.2.3 Druckzeit und Materialverbrauch

3.2.4 Zusammenfassung

3.3 Rahmenbedingungen für die Einführung von 3D-Druck im Unternehmen

3.3.1 Die CAx-Kette

3.3.2 ERP und PPS

3.3.3 CRM und Co-Creation

3.3.4 Die Wertschöpfungskette – eine Potenzialanalyse

3.3.5 Qualitätssicherung (Simulation statt Prüfung)

3.4 Kosten und Nutzen

3.5 Der Auswahlprozess zur Einführung von 3D-Druck im Unternehmen (Beispiel: FLM)

3.5.1 Anforderungen ermitteln

3.5.2 Best Practise: Good Practise

3.5.3 Lessons learned

3.6 Zusammenfassung und Ausblick

4 Anwendungsbeispiele

4.1 Segway-Ersatzteile aus dem 3D-Drucker (Sewato)

4.2 Der Oktopus Sipho Aktuator (Fraunhofer IPA)

4.3 Clear Cast Integration – Lichtleiter-Integration in FDM-Bauteilen (Covestro AG und Fraunhofer IPA)

4.4 Hybrider Leichtbau-Industrie-Hocker (Volkswagen und Fraunhofer IPA)

4.5 Verbundwerkstoff-Bauteile durch verlorene FDM-Formen erzeugen (Stratasys)

4.6 FDM in der Luft- und Raumfahrt (Airbus und ULA)

4.7 Funktionales Werkzeuggehäuse (WS Engineering und Suhner)

4.8 Vorrichtungsbau mit FDM (BMW)

4.9 FDM-Fertigung bei der NASA

4.10 Mit FDM erzeugte iPhone-Halterung (Pedal Brain)

4.11 Über das Smartphone gesteuerte Schlösser (Kisi)

4.12 Additiver Fahrrad- und Brückenbau aus Metall (MX3D)

Das erwartet Sie in diesem Buch

Mit dem Aufbau des 3D Fibre PrinteR am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) im Jahr 2012 begann sich die Idee zu entwickeln, ein Buch über die Integration von Additiven Fertigungsprozessen im Unternehmen zu schreiben. Der 3D Fibre PrinteR, ein 3D-Drucker auf Basis eines Industrieroboters, nutzte das zu diesem Zeitpunkt kommerziell erfolgreichste Additive Fertigungsverfahren auf dem Markt – das Fused Deposition Modeling (FDM) bzw. Fused Layer Modeling (FLM). Das FDM/FLM-Verfahren löste zeitgleich einen Hype um den 3D-Druck aus, der durch Firmen wie Mattel und fischertechnik sogar bis ins heimische Kinderzimmer vordrang. Das Thema wurde medial aufgegriffen und in verschiedene gesellschaftliche Kontexte gebracht. Teilweise mündete dies in stark fiktionale Szenarien, infolge des Hypes entstanden allerdings auch viele neue Entwicklungen und Forschungsschwerpunkte im Umfeld der Additiven Fertigung. Diese reichten von Geschäftsmodellen über Anlagentechnologien bis hin zur urbanen Integration der Additiven Fertigung. Darüber hinaus führte der neue Hype zu einer intensiven Auseinandersetzung der Industrie mit 3D-Druck und dessen Integration in verschiedene Branchen.

Dieses Buch versteht sich als Leitfaden für die Industrie und deren Entscheider. Es soll Geschäftsführer, Fertigungsleiter und Produktionsverantwortliche bei der Integration von Additiver Fertigung in konventionelle Fertigungsprozesse unterstützen, und aufzeigen, in welchen Fällen sich 3D-Druck als Stand-Alone-Lösung nutzen lässt.

Das Buch legt die Möglichkeiten, Grenzen und Potenziale von 3D-Druck am Beispiel von Fused Deposition Modeling (FDM) bzw. Fused Layer Modeling (FLM) dar, und hilft, diese besser einschätzen zu können. Neben zahlreichen Anwendungsbeispielen aus der Industrie werden die verfahrensspezifischen Eckpunkte sowie die hohe Adaptivität dieser Fertigungsstrategie erläutert.

Auch das Thema Digitalisierung als Bestandteil von Industrie 4.0 wird im Zusammenhang mit Additiver Fertigung betrachtet. Industrie 4.0 besteht nicht nur aus Digitalisierung, sondern auch aus digitaler Produktion, für welche der 3D-Druck prädestiniert ist. Die Additive Fertigung ist in höchstem Maße als Fertigungsmethode für die derzeitige und zukünftige Produktion geeignet und lässt sich ausgezeichnet in Industrie 4.0 integrieren.

In diesem Buch werden die Rahmenbedingungen, Anforderungen und Einflussfaktoren vorgestellt, die bei der Einführung von Additiver Fertigung im Unternehmen zu berücksichtigen sind, und mögliche Handlungsfelder beleuchtet. In erster Instanz stehen dabei immer das Produkt und die Produktion im Vordergrund, doch es werden auch die Herausforderungen und Potenziale aufgezeigt, die der Einsatz von 3D-Druck für andere Bereiche des Unternehmens mit sich bringt. Darüber hinaus wird ein Blick auf die zukünftig zu erwartenden Entwicklungen im Bereich der Additiven Fertigung geworfen.

So ist dieses Buch aufgebaut

Kapitel 1 beschreibt die Grundlagen der Additiven Fertigung. Neben der Erklärung von Fachbegriffen und technologischen Prozessen werden die Chancen, Risiken und Zukunftspotenziale des 3D-Drucks aufgezeigt (untergliedert in verschiedene Unternehmensbereiche). Außerdem werden die Aspekte Digitalisierung und Nachhaltigkeit im Zusammenhang mit der Additiven Fertigung betrachtet. Kapitel 2 beleuchtet die Besonderheiten des FDM- und FLM-Fertigungsprozesses. Es stellt die gängigen Additiven Systeme und Werkstoffe sowie die Besonderheiten der Nachbearbeitung dar. Über den Stand der Technik hinaus geht dieses Kapitel auch auf die neuesten Entwicklungen im Bereich des Faserkunststoffverbundes und der Integration von Funktionen in Additive Bauteile ein. Kapitel 3 liefert konkrete Entscheidungsgrundlagen für die Integration von Additiven Fertigungsprozessen im Unternehmen. Ein Bewertungsschema im Hinblick auf wirtschaftliche sowie verfahrensinhärente Aspekte gibt Unternehmen eine Hilfestellung zur erfolgreichen Einführung der Technologie in der Produktion. In Kapitel 4 werden Anwendungsbeispiele aus der Industrie vorgestellt. Dieses Kapitel liefert Denkanstöße und Inspirationen, welche Produkte sich mit der Integration von 3D-Druck im Unternehmen realisieren lassen.

Die Autoren

Prof. Andreas Fischer

Im Jahr 2001 kam ich zum ersten Mal mit der Additiven Fertigungstechnologie in Berührung. Damals hatte die Verfahrensgruppe noch den Namen Rapid Prototyping. Mittels Stereolithografie (SLA) erzeugte ich 1:1-Anschauungsmodelle für die Konzeptvorstellung eines intelligenten und adaptiven Raumsystems. Im Anschluss setzte ich das vollfarbige Pulver-Binder-Verfahren 3D-Printing (3DP) für maßstäbliche Raummodelle ein. 2005 entwickelte ich in Kooperation mit der Schweizer Firma Rinspeed das Konzeptfahrzeug Senso. Parallel dazu kam ich am Artificial Intelligence Laboratory an der Universität Zürich (unter der Leitung von Prof. Rolf Pfeifer) zum ersten Mal in Kontakt mit Fused Deposition Modeling, um insbesondere Funktionsprototypen zu erstellen. Ab 2009 fokussierte ich mich am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) in Stuttgart auf Peripherie- und Applikationsentwicklungen rund um das Selektive Lasersintern (SLS). Durch die Unterstützung von Prof. Thomas Bauernhansl und Steve Rommel konnte ich 2012 meinen Fokus auf FDM und FLM legen. Das Ergebnis war der 3D Fibre PrinteR. 2015 erhielt ich an der mAHS in Stuttgart meine Professur für Industriedesign. Dort integriere ich in der frühen Phase des Studiums Additive Fertigung interdisziplinär in meine Lehre. Aktuell unterstütze ich auch deutsche Start-ups aus dem Bereich der Additiven Fertigung.

Stefan Gebauer

Meine Leidenschaft für den 3D-Druck entwickelte sich 2014, während meiner Tätigkeit im Produktmanagement für den Weltmarktführer von FDM-Desktop-Druckern. Seit 2016 bin ich als selbstständiger Berater und Trainer im Bereich Additive Fertigung für die Branchen Maschinen- und Anlagenbau, chemische Industrie, Architektur und Kunst tätig.

Evgeniy Khavkin

Durch meine langjährige Beschäftigung mit laserbasierten Druckverfahren im Metallbereich am Fraunhofer-Institut für Lasertechnik (ILT) kam ich mit der Additiven Fertigung in Berührung. Durch den intensiven Einsatz von 3D-Druck im Hobby- und Industriebereich erkannte ich die Vorteile des extrusionsbasierten FLM/FDM-Verfahrens, auf das ich mich zwischenzeitlich bei meiner Tätigkeit als Projektleiter fokussiert habe.

Danksagungen

Andreas Fischer: Ich möchte meiner Lebensgefährtin Claudia ganz herzlich für die Unterstützung bei der Erstellung dieses Buches danken. Mein zusätzlicher Dank geht an meine ehemaligen Kollegen am Fraunhofer IPA – Steve Rommel, Bogdan Rentea und Raphael Geiger. Außerdem möchte ich all meinen Studenten für die großartige Unterstützung und Kreativität danken.

Stefan Gebauer: Ich möchte meinen ehemaligen Kollegen aus Weilimdorf danken, im Besonderen Manuel Leute, Juan Pedraza, Karolis Girdvainis, Florian Böhringer, Uwe Lackner und Martin Klein. Des Weiteren gilt mein Dank dem Hanser Verlag für die Möglichkeit zur Veröffentlichung dieses Buches und unserer Lektorin Julia Stepp für ihre Unterstützung und Geduld. Die größte moralische Unterstützung in der heißen Phase erhielt ich von meinen Geschwistern Anja und Thomas sowie von Beate. Danke euch!

Evgeniy Khavkin: Ich möchte meiner Lebensgefährtin Linda für ihre großartige moralische Unterstützung beim Verfassen dieses Buches danken.

Sindelfingen/Stuttgart/Tamm, April 2018

Andreas Fischer

Stefan Gebauer

Evgeniy Khavkin

Die Additive Fertigung (AF) bzw. das Additive Manufacturing (AM), das heißt die schichtweise Erzeugung dreidimensionaler Objekte, wird bereits seit den 1970er Jahren erfolgreich neben den traditionellen Fertigungsverfahren eingesetzt. Mit Auftauchen des Begriffs 3D-Druck ab circa 2012 und dem damit verbundenen medialen Interesse, entstand ein nie da gewesener Hype um die Additive Fertigung.

Laminated Object Manufacturing (LOM)

Historisch betrachtet ist die Strategie, Objekte schichtweise aufzubauen, welche sich hinter der Additiven Fertigung verbirgt, auf J. E. Blanther zurückzuführen. Blanther patentierte 1892 eine Strategie zur Erzeugung von Geländemodellen (sogenannte Contour Relief Maps). Um die Geländemodelle zu erzeugen, wurden die jeweiligen Höhenlinien aus Wachsplatten ausgeschnitten, aufeinandergesetzt und mittels Wärmeeinwirkung verbunden. Die typische Treppenkontur, welche bis heute ein Merkmal von additiv hergestellten Bauteilen ist, wurde bei Blanther verschmolzen, um eine realistische Oberfläche zu erhalten. Die gleiche Strategie benutzte 1974 DiMatteo, der mittels auf Kontur gefräster Stahlplatten und deren Fügung Bauteile mit Hinterschnitten herstellte.

Dieses Grundprinzip entwickelte sich im Laufe der Entstehung Additiver Fertigungssysteme zu einer Verfahrensgruppe, die heutzutage unter dem Begriff Laminated Object Manufacturing (LOM) bekannt ist. Als Ausgangsmaterialien kommen bei dieser Verfahrensgruppe dünne Folien oder Papier zum Einsatz. Die Konturen der Schichten werden je nach System mittels Laser oder Schneidemesser erzeugt. Die Schichten werden aufeinandergeklebt. Nach dem Auflegen werden die Bauteilkontur und der sich ergebende, nicht zum Bauteil gehörende Teil geschnitten. Um nach der Erzeugung des Bauteils das mechanische Entfernen der nicht zum Bauteil gehörigen Segmente zu erleichtern, werden diese mittels kleiner quadratischer Schnitte unterteilt.

Stereolithographie (SLA)

Das erste digital gesteuerte additive System ist die Stereolithographie (SLA). Dieses System gehört zur Verfahrensgruppe der UV-Aushärtung und nutzt das Prinzip der lokal induzierten Copolymerisation. Das Prinzip der Copolymerisation von Harz in einem Behälter mittels Laser wurde zum ersten Mal 1977 vorgestellt. Der Systemhersteller 3D Systems griff dieses Grundprinzip auf und patentierte 1986 das System der Stereolithographie. 1987 wurde dann die erste Stereolithographie-Anlage vorgestellt. Mit dieser Anlage war es erstmals möglich, Bauteile schichtweise herzustellen (basierend auf Computerdaten). Ende der 1980er und Anfang der 1990er Jahre waren die ersten kommerziellen Stereolithographie-Anlagen erhältlich und lösten einen Hype aus. Die große Erwartungshaltung, dass ab sofort alle Bauteile auf schnelle Weise und ohne großen Aufwand direkt aus Computerdaten herstellbar sind, konnte jedoch nicht befriedigt werden. Dies lag zum einen am beträchtlichen Aufwand der Vor- und Nachbereitung des eigentlichen Fertigungsprozesses. Zum anderen konnten die Bauteile nicht die erforderlichen Werte hinsichtlich Festigkeit und Steifigkeit erreichen. Um mit diesen ersten Additiven Fertigungsanlagen Bauteile in guter Qualität herstellen zu können, musste ein gewisses Know-how aufgebaut werden. War dieses Know-how beim Dienstleister vorhanden, konnte dadurch eine hohe Gewinnspanne erzielt werden. Diese Tatsache führte in den folgenden Jahren nach Einführung der Stereolithographie zu einem enormen Anstieg der Anlagenbetreiber, die auch die Konkurrenz erhöhten.

Fused Deposition Modeling (FDM)

Durch den allgemeinen wirtschaftlichen Einbruch Anfang 2000 erfolgte auch in der Branche der Dienstleister eine deutliche Marktbereinigung. Der hohe Kostendruck auf die Industrie führte zu einer neuen Strategie der Anlagenhersteller. Diese entwickelten Anlagen, die auch mit relativ geringen Investitionsmitteln angeschafft werden konnten. Diesen Trend nutzte insbesondere die Firma Stratasys aus. Als Erfinder des Fused Deposition Modeling-Verfahrens (FDM) konnte Stratasys kostengünstige Anlagen wie den Typ Dimension für 22.900 $ anbieten, die auf dieser Systematik basierten. FDM ist ein additives, auf Thermoplast basiertes Extrusionssystem, das durch Aufbringen von Extrusionsraupen dreidimensionale Bauteile erzeugt (siehe Bild 1.1). Eingeleitet durch den Erfolg der Dimension-Systeme konnte Stratasys den Branchenführer 3D Systems auf den zweiten Platz der Rangfolge verdrängen und ist bis heute an der Spitze geblieben.

Bild 1.1Erstes Stratasys-Patent US5121329 A von 1992 (Quelle: http://www.google.com/patents/US5121329)

Der zweite und immer noch anhaltende Hype um die Additive Fertigung wurde 2012 durch den Vertrieb von Geräten für Heimanwender ausgelöst. Das Ende der Laufzeit einiger früher Patente der Firma Stratasys hatte diese Entwicklung ermöglicht, die das grundlegende Prinzip des Fused Deposition Modeling (auch unter dem Begriff der Additiven Extrusion einzuordnen) schützten. Die Heimgeräte liegen preislich zwischen 500 und 4.000 $ und sind somit wesentlich günstiger in der Anschaffung als Stratasys-Systeme, welche zwischen 9.000 und 500.000 $ liegen (Stand: 2014).

Stellenweise handelt es sich bei den Heimgeräten um Bausätze und offene Geräte, die hauptsächlich auf der Additiven Extrusion basieren. Unter offenen Geräten ist zu verstehen, dass mit diesen Systemen prinzipiell jedes erhältliche thermoplastische Filament, unabhängig vom Hersteller, druckbar ist. Dies ist bei Stratasys-Systemen nicht möglich. Das Filament bei Stratasys ist durch einen Chip gesichert, der bewirkt, dass nur Filamente von Stratasys nutzbar sind. Der Grund dafür ist hauptsächlich ein kommerzieller, der sichtbar wird, wenn die Preisspanne für Filament betrachtet wird. Für den Heimanwenderbereich liegt der Preis für thermoplastisches Filament zwischen 15 und 50 $ je Kilogramm. Bei Stratasys liegt der Preis für Filament zwischen 250 und 500 $ je Kilogramm. Der Absatz von Stratasys-Anlagen im Preisbereich von 9.000 bis 30.000 $ ist durch das Aufkommen von 3D-Druckern für Heimanwender stark zurückgegangen. Mit dem Versuch, alte Patentinhalte in neue Patente zu integrieren, versuchte das Unternehmen, gegen die Flut von Mitbewerbern vorzugehen. Diese Strategie führte jedoch bislang nicht zum Erfolg.

Ähnlich wie beim ersten Hype um die Additive Fertigung Ende der 80er Jahre werden auch heutzutage sehr hohe Erwartungen in den 3D-Druck gesetzt, die trotz besserer Technologie erst teilweise erfüllt werden können. Themen, wie Reduktion der Herstellzeit, Verbesserung der Oberflächenqualität oder Materialauswahl und Kombinationsmöglichkeiten, sind von den etablierten Anlagenherstellern kaum bis gar nicht gelöst. Jedoch ermöglicht und fördert der Hype viele neue Entwicklungen im Bereich der Geschäftsmodelle, der Applikationen wie auch der Prozess- und Anlagenentwicklung.

Je nach Einsatzzweck der schichtweise hergestellten Bauteile werden die verschiedenen Additiven Verfahren unter unterschiedlichen Oberbegriffen zusammengefasst:

Rapid Prototyping (RP): Fertigung von Muster- und Prototypenteilen

Rapid Tooling (RT): Fertigung von Werkzeugen für urformende und umformende Fertigungsverfahren

Additive Manufacturing (AM): Fertigung von Bauteilen und Kleinserien als marktfähige Produkte

Im deutschsprachigen Raum wird neben dem englischen Begriff Additive Manufacturing (AM) auch der Begriff der Additiven Fertigung (AF) bzw. Generativen Fertigung (GF) angewandt. Am weitesten verbreitet ist sicherlich der Oberbegriff Rapid Prototyping (RP), der auch der ursprüngliche Begriff für diese Verfahrensgruppe ist.

Die Additive Extrusion, zu der Fused Deposition Modeling (FDM) bzw. Fused Layer Modeling (FLM) gehören, ist nur bedingt für Rapid Tooling einsetzbar, was an der momentan erreichbaren Oberflächenqualität der Bauteile liegt. Dagegen sind Muster- und Prototypenteile sowie die direkte Produktion von Bauteilen und Kleinserien als marktfähiges Produkt mit der Additiven Extrusion grundsätzlich realisierbar. In Abschnitt 2.6 wird näher auf die spezifischen Merkmale und Einschränkungen von Bauteilen, die mithilfe der Additiven Extrusion erzeugt wurden, eingegangen.

Ausgelöst durch das Aufkommen preisgünstiger Heimgeräte, auf Basis der Additiven Extrusion, wurde durch die Medien der eingängige und selbsterklärende Oberbegriff 3D-Drucken kreiert. Der Begriff ist jedoch mit Vorsicht zu verwenden, da dieser auch ein spezifisches Additives Fertigungsverfahren beschreibt. Es handelt sich dabei um das 3Dimensional Printing (3DP), das der Bindertechnologie angehört.

Neben der Einordnung nach DIN 8580 können Additive Systeme auch anhand folgender spezifischer Kriterien eingeteilt werden:

Zustand des Ausgangsmaterials

Werkstoff des erzeugten Bauteils

Einsatz im Produktentstehungsprozess

Verfahrensprinzipien

Die gängigste und sinnvollste Unterscheidung der Additiven Verfahren ist die nach Verfahrensprinzipien (siehe Tabelle 1.1).

Tabelle 1.1 Einteilung der Additiven Fertigungsverfahren nach Verfahrensprinzip

Verfahrensgruppe

System

Abkürzung

Prinzip

Sintern

Selective Laser Sintering

SLS

lokales Aufschmelzen von Pulverwerkstoffen

Selective Laser Melting

SLM

Electron Beam Sintering

EBS

Extrusion

Fused Deposition Modeling

FDM

Aufspritzen von geschmolzenen Polymeren mittels Düse

Fused Layer Modeling

FLM

UV-Aushärtung

Stereolithographie

SLA

lokal induzierte Copolymerisation

Multi Jet Modeling

MJM

Digital Light Processing

DLP

Bindertechnologie

3Dimensional Printing

3DP

Binder wird in Pulverbett gezielt aufgebracht

Laminieren

Laminated Object Manufacturing

LOM

Ausschneiden und Fügen von Platten

In der Verfahrensgruppe Extrusion sind zwei Systeme in Tabelle 1.1 aufgeführt: Fused Deposition Modeling (FDM) und Fused Layer Modeling (FLM). Prozesstechnisch handelt es sich grundsätzlich um das gleiche Prinzip.

Beim Fused Deposition Modeling (FDM) handelt es sich jedoch um einen von Stratasys generierten Begriff, der somit hauptsächlich Anlagen dieser Firma abdeckt. Der Erfinder des Grundprinzips der Additiven Extrusion ist S. Scott Crump, der Stratasys 1989 mit seiner Frau Lisa Crump in Minnesota gründete. Die Idee kam S. Scott Crump, als er seiner Tochter einen Spielzeugfrosch bauen wollte. Dabei nutzte er eine handelsübliche Heißklebepistole und baute den Frosch durch aufeinandergesetzte Extrusionsraupen auf.

Im Zuge des medialen Hypes um Additive Verfahren ab 2012 entstanden Produkte wie der 3Doodler, der über Crowd Funding auf der Plattform Kickstarter finanziert wurde, und Doh Vinvi der Firma Hasbro, die Crumps rudimentäre Heißklebepistole für einen neuen Markt adaptierten. Stratasys ging 2010 kurzzeitig eine Kooperation mit Hewlett Packard (HP) ein, die zu HP-FDM-Anlagen im unteren professionellen Bereich führte. Diese Anlagen sind baugleich zu den µPrint-Systemen von Stratasys. Weltweit gesehen sind Stratasys-Anlagen am weitesten verbreitet und am häufigsten im Einsatz, was auf die geringen Anschaffungskosten, die einfache Handhabung und die gute Qualität der Bauteile zurückzuführen ist (siehe Bild 1.2).

Bild 1.2Weltweite Marktaufteilung der Anlagenhersteller (Quelle: Wohlers Report 2015)

Unter dem Begriff Fused Layer Modeling (FLM) werden alle Anlagen geführt, die der Additiven Extrusion zuzuordnen sind und nicht von Stratasys hergestellt werden. Vornehmlich sind das Anlagen, die für den Heimanwendermarkt konzipiert sind. Eine Ausnahme bei den Heimgeräten bilden die Anlagen der Firma MakerBot, die unter Fused Deposition Modeling (FDM) einzuordnen sind. MakerBot wurde 2009 in New York gegründet und ist 2013 von Stratasys aufgekauft worden. Seit der Übernahme durch Stratasys wird in die Anlagen von MakerBot vermehrt Stratasys-Technologie integriert. Alle Sonderanlagen, die durch die Nutzung des Grundprinzips der Additiven Extrusion angehören, werden ebenfalls unter dem Begriff Fused Layer Modeling geführt. Kurzzeitig wurde auch der Begriff Fused Filament Fabrication (FFF) für Anlagen verwendet, die nicht von Stratasys stammen, der sich jedoch nicht etablieren konnte.

Wie Sie bereits in Abschnitt 1.2 erfahren haben, existieren neben dem Fused Layer Modeling (FLM), das in diesem Buch näher beleuchtet wird, zahlreiche andere Additive Fertigungsverfahren. All diese Additiven Fertigungsverfahren haben folgende Gemeinsamkeiten:

Der Aufbau eines Bauteils erfolgt Schicht für Schicht.

Beim Herstellungsprozess wird dem Bauteil Material hinzugefügt.

Die Herstellung erfolgt meist computergestützt.

Die Additiven Fertigungsverfahren weisen hinsichtlich bestimmter Produktionsaspekte jedoch auch Unterschiede auf

Art und Form des eingesetzten Materials

Materialverbrauch

Produktionskosten

Herstellungsgeschwindigkeit

Formgenauigkeit des Bauteils

Die universell verwendeten Begriffe der Additiven Fertigung sorgen dafür, dass sich die verschiedenen Fertigungsverfahren anhand ihrer Parameter und Funktionsweisen miteinander vergleichen lassen.

Mit dem Begriff Schichtdicke (engl. Layer Thickness) wird die Auflösung in die Z-Richtung definiert. Je nach Fertigungsverfahren können die Schichtdicken unterschiedliche Bandbreiten haben. Generell werden folgende Prozessfaktoren vom Parameter „Schichtdicke“ beeinflusst:

Herstellungsdauer

Oberflächengüte

mögliche Komplexität herstellbarer Bauteile

Bei den meisten Produktionsaufträgen aus dem Bereich der Additiven Fertigung müssen eingangs folgende Fragen beantwortet werden: Wie schnell soll das Bauteil gefertigt werden? Wie hoch soll die Qualität des herzustellenden Bauteils sein? Diese zwei Fragestellungen stehen sich in einem Trade-off gegenüber. Man bewegt sich dabei zwischen zwei Extremfällen – einer sehr groben, aber schnellen Fertigungsweise oder einer sehr feinen, aber langsamen Fertigungsweise. Durch die Variation von Verfahrensparametern kann der Anwender entscheiden, inwieweit die gewünschte Optik, Herstellungsgeschwindigkeit oder mechanische Stabilität erzielt werden (siehe Bild 1.3).

Bild 1.3Trade-off: Herstellungsdauer versus Oberflächengüte

Durch Vergrößern des Verfahrensparameters „Schichtdicke“ wird das gewünschte Bauteil zwar schneller, jedoch mit bestimmten Einschränkungen bei der Oberflächenoptik hergestellt. Wegen des sogenannten – bei allen Additiven Verfahren vorhandenen – Treppenstufeneffekts1 ist kein fließender Übergang zwischen einzelnen Schichten möglich (siehe Bild 1.4). Nach dem aktuellen Stand der Technik wird das Bauteil gegenwärtig nicht, wie es sich vermuten lässt, dreidimensional aufgebaut. Der Aufbau erfolgt durch die zweidimensionale Aneinanderreihung von Schichten. Auf diese Weise entsteht erst die dritte Dimension. Durch das Aufeinanderlegen von Schichten wird der Bauteiloberfläche die Form einer Treppe verliehen.

Bild 1.4Treppenstufeneffekt: Unten rechts sind die typischen 0,1 mm großen Treppen erkennbar (Material: PLA, Schichtdicke: 0,1 mm, Bauteilhöhe: ca. 20 cm).

Die Qualität der Oberfläche wird maßgeblich durch die Anzahl der Schichten bzw. der Treppenstufen beeinflusst. Der Treppenstufeneffekt kann durch die Verkleinerung der Schichtdicke oder durch verschiedene Veredelungsverfahren reduziert werden.

Die Oberflächengüte kann durch folgende Eigenschaften beschrieben werden:

Auflösung in Z-Richtung

Auflösung in X-Y-Richtung

Beschaffenheit des aufgetragenen Werkstoffs

Diese bestimmenden Eigenschaften werden je nach Fertigungsverfahren von verschiedenen Faktoren beeinflusst. Auf die konkreten Faktoren beim FDM-Verfahren wird in Abschnitt 2.6 eingegangen.

Die FDM/FLM-Technologie unterscheidet sich von anderen Additiven Verfahren vor allem durch ihre Zugänglichkeit. Keine Technologie kann so schnell und kostengünstig wie FDM/FLM im Unternehmen eingeführt werden. Durch das vergleichsweise günstige und einfach herzustellende Verbrauchsmaterial (= Filament) können insbesondere Produktkonzept-Tests ohne großen finanziellen und zeitlichen Aufwand durchgeführt werden.

Jede Produktentstehung nimmt mit der Ideenfindung ihren Anfang. Wie Sie im Folgenden erfahren werden, unterscheidet sich der Produktentstehungsprozess (PEP) bei Additive Fertigungsverfahren allerdings deutlich von dem der traditionellen Fertigung.

So viel sei schon einmal vorausgeschickt: Im Gegensatz zu konventionellen Fertigungsverfahren ermöglicht die Additive Fertigung dem Entwickler, seine Produktideen flexibel, günstig und schnell zu realisieren. Mithilfe von 3D-Druck können Ideen unmittelbar nach ihrer Ausarbeitung verwirklicht werden, da aus dem digitalen Entwurf direkt ein physisches Objekt gefertigt werden kann.

Durch den industriellen Einsatz von 3D-Druck ergeben sich viele Vorteile gegenüber der konventionellen Produktentwicklung. Dazu zählen unter anderem folgende Aspekte:

Realisierung von Produktdesigns, die mit konventionellen Verfahren nicht herstellbar sind (z. B. organisch geformte Produkte)

Gewichtsreduzierung des Produkts

Leistungssteigerung des Produkts

einfachere Herstellung modularer Baugruppen

neue Materialkombinationen

keine Zeitverzögerungen aufgrund des Wegfalls von Zulieferern

Auch bei einem 3D-gedruckten Produkt beginnt die Produktentstehung mit einer Aufgabenstellung oder einer Ideenfindung. Dabei muss man zwischen privater und industrieller Anwendung unterscheiden. Während Optik und mechanische Stabilität bei industriellen Anwendungen eine zentrale Rolle spielen, sind diese Kriterien für private Anwendungen eher zweitrangig.

Im Hobbybereich wird 3D-Druck oft zur Realisierung von Gebrauchsgegenständen eingesetzt. Mithilfe sogenannter Lifehacks lassen sich alltägliche Probleme auf einfache und kreative Weise lösen. Der 3D-Druck eröffnet Möglichkeiten, Gebrauchsgegenstände neu zu kreieren. Einer der beliebtesten Lifehacks ist das 3D-Drucken eines U-Hakens, der zum Aufhängen von Kleidung und Handtüchern verwendet werden kann. Dieser lässt sich schnell, individualisierbar und passend zum Interieur herstellen (siehe Bild 1.5). Mittels kostenfreier Software, wie zum Beispiel FreeCAD, lassen sich Dimension und Geometrie des neu erstellten Bauteils leicht modifizieren.

Bild 1.5Additiv hergestellter Alltagsgegenstand: U-Haken für Kleidung oder Handtücher (aus PLA, mit 0,3 mm Schichtdicke)

Ein anderes Beispiel ist die Additive Fertigung eines Uhrenarmbands aus dem flexiblen Material TPU (siehe Bild 1.6). Auf diese Weise lässt sich ein defektes Armband leicht durch ein selbst designtes ersetzen.

Bild 1.6Additiv hergestellter Alltagsgegenstand: Uhrenarmband (aus TPU, mit 0,1 mm Schichtdicke)

Auch größere Objekte für den Haushalt lassen sich mithilfe von 3D-Druck herstellen. Ein gedruckter Blumentopf, der gleichzeitig ein personalisiertes Designobjekt ist, erfüllt seine Aufgabe dank einer vergleichsweise guten Zähigkeit des PET-Werkstoffs bestens (siehe Bild 1.7).

Bild 1.7