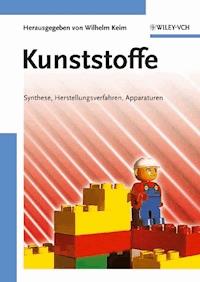

Kunststoffe E-Book

99,99 €

Mehr erfahren.

- Herausgeber: Wiley-VCH

- Kategorie: Wissenschaft und neue Technologien

- Sprache: Deutsch

Als Kunststoffe werden hochmolekulare Substanzen bezeichnet, aus denen sich mittels geeigneter Verarbeitungsprozesse Formkörper herstellen lassen, die bei Raumtemperatur hart und steif sind. Sie zählen wie Fasern, Folien, Elastomere, Schaumstoffe, Lacke und Klebstoffe zu der umfangreichen Klasse der Polymerwerkstoffe.

Die namhaften Autoren aus Industrie und Hochschulen beschreiben Synthesemethoden, Apparaturen zur Konfektionierung und Verfahren zur Herstellung der wichtigsten Kunststoffe sowie die Verarbeitung von thermoplastischen Formmassen.

Ein modernes Werk für Chemieingenieure, Verfahrenstechniker, Technische Chemiker, Polymerchemiker und Materialwissenschaftler sowie für Studenten dieser Fachrichtungen.

Sie lesen das E-Book in den Legimi-Apps auf:

Seitenzahl: 503

Veröffentlichungsjahr: 2012

Ähnliche

Contents

Herausgeber und Autoren

Vorwort

1 Einleitung

2 Synthesemethoden und Herstellverfahren für Kunststoffe

2.1 Synthesemethoden

2.2 Herstellverfahren

3 Apparaturen zur Herstellung, Aufarbeitung und Konfektionierung von Kunststoffen

3.1 Reaktoren

3.2 Aufarbeitung

3.3 Konfektionierung

3.4 Ausblick

4 Herstellung der wichtigsten Kunststoffe

4.1 Polyolefine

4.2 Styrolpolymere

4.3 Polyvinylchloride

4.4 Polyoxymethylene

4.5 Fluorpolymere

4.6 Polymethylmethacrylat

4.7 Polycarbonate

4.8 Polyamide

4.9 Polyester

4.10 Polyphenylenoxide (PPO)

4.11 Polyphenylensulfide

4.12 Polysulfone

4.13 Kunststoffe aus Cellulose

4.14 Polyurethane

4.15 Formmassen

4.16 Cycloolefin(co)polymere

4.17 Verfahren zur Herstellung von flüssigkristallinen Polymeren (LCP)

5 Verarbeitung von thermoplastischen Formmassen und Polyurethan-Rohstoffen

5.1 Verarbeitung von thermoplastischen Formmassen

5.2 Herstellung von Formteilen und Halbzeugen aus Polyurethan

6 Literatur

Stichwortverzeichnis

Beachten Sie bitte auch weitere interessante Titel zu diesem Thema

Elias, H.-G.

Macromolecules

4 Bände

2005-2008

ISBN 3-527-31171-8

Matyjaszewski, K., Gnanou, Y., Leibler, L. (Hrsg.)

Macromolecular Engineering

Precise Synthesis, Materials Properties, Applications

4 Bände

2007

ISBN 3-527-31446-6

Meyer, T., Keurentjes, J. (Hrsg.)

Handbook of Polymer Reaction Engineering

2 Bände

2005

ISBN 3-527-3I0I4-2

Xanthos, M. (Hrsg.)

Functional Fillers for Plastics

2005

ISBN 3-527-31054-I

Advincula, R. C., Brittain, W. J., Caster, K. C., Rühe, J. (Hrsg.)

Polymer Brushes

Synthesis, Characterization, Applications

2004

ISBN 3-527-3IO33-3

Elias, H.-G.

An Introduction to Plastics

2003

ISBN 3-527-29602-6

Herausgeber

Prof. Dr. em. Wilhelm Keim

RWTH Aachen

Institut für Technische Chemie und

Makromolekulare Chemie

Worringerweg 1

52074 Aachen

Das vorliegende Werk wurde sorgfältig erarbeitet. Dennoch übernehmen Herausgeber, Autoren und Verlag für die Richtigkeit von Angaben, Hinweisen und Ratschlägen sowie für eventuelle Druckfehler keine Haftung.

1. Auflage 2006

Bibliografische Information der Deutschen Bibliothek

Die Deutsche Bibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über <http://dnb.ddb.de> abrufbar.

© 2006 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim

Gedruckt auf säurefreiem Papier.

Alle Rechte, insbesondere die der Übersetzung in andere Sprachen, vorbehalten. Kein Teil dieses Buches darf ohne schriftliche Genehmigung des Verlages in irgendeiner Form – durch Photokopie, Mikroverfilmung oder irgendein anderes Verfahren – reproduziert oder in eine von Maschinen, insbesondere von Datenverarbeitungsmaschinen, verwendbare Sprache übertragen oder übersetzt werden. Die Wiedergabe von Warenbezeichnungen, Handelsnamen oder sonstigen Kennzeichen in diesem Buch berechtigt nicht zu der Annahme, dass diese von jedermann frei benutzt werden dürfen. Vielmehr kann es sich auch dann um eingetragene Warenzeichen oder sonstige gesetzlich geschützte Kennzeichen handeln, wenn sie nicht eigens als solche markiert sind.

All rights reserved (including those of translation into other languages). No part of this book may be reproduced in any form – by photoprinting, microfilm, or any other means – nor transmitted or translated into a machine language without written permission from the publishers. Registered names, trademarks, etc. used in this book, even when not specifically marked as such, are not to be considered unprotected by law.

Print ISBN 9783527315826

Epdf ISBN 978-3-527-60836-2

Epub ISBN 978-3-527-66039-1

Mobi ISBN 978-3-527-66038-4

Herausgeber und Autoren

Herausgeber

Prof. Dr. em. Wilhelm Keim

RWTH Aachen

Institut für Technische Chemie und

Mikromolekulare Chemie

Worringerweg 1

52074 Aachen

Autoren

Dr. Klaus Albrecht

Röhm GmbH & Co. KG

Kirschenallee

64293 Darmstadt

(Abschnitt 4.6)

Dr. Franz-Erich Baumann

Reitacker 17

48249 Dülmen

(Abschnitt 4.8)

Prof. Dr. Ludwig Böhm

ehemals Basell Polyolefine GmbH

Industriepark Höchst, C 657

65926 Frankfurt am Main

(Abschnitt 4.1)

Dr. Burkhard Boeke

VESTOLIT GmbH & Co. KG

Leiter BU-Paste

Postfach 10 23 60

45753 Marl

(Abschnitt 4.3)

Dr. Radu Bordeianu

VESTOLIT GmbH & Co. KG

Forschung

Postfach 10 23 60

45753 Marl

(Abschnitt 4.3)

Dr. Davide Brizzolara

VESTOLIT GmbH & Co. KG

Forschung /Prozessentwicklung

Postfach 10 23 60

45753 Marl

(Abschnitt 4.3)

Prof. Dr. Harald Cherdron

Eichenweg 40

65207 Wiesbaden-Naurod

(Kapitel 1 und 2)

Jürgen Fietz

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Geb. B 211

51368 Leverkusen

(Abschnitt 5.2)

Prof. Dr. Dr. habil. Gerhard Fink

Max-Planck-Institut für Kohlenforschung

Kaiser-Wilhelm-Platz 1

45470 Mülheim a. d. Ruhr

(Abschnitt 4.2)

Dr. Herbert Fitz

Kantstr. 41

84508 Burgkirchen an der Alz

(Abschnitt 4.5)

Andreas Frahm

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Geb. B 211

51368 Leverkusen

(Abschnitt 5.2)

Dr. Wolfgang Friederichs

Bayer MaterialScience AG

Polyurethanes Innovation

LEV, Gb. B108

51368 Leverkusen

(Abschnitt 4.14)

Dr. Thorsten Goldacker

Degussa Methacrylate

Röhm GmbH & Co. KG

FEA Formmassen

Kirschenallee

64293 Darmstadt

(Abschnitt 4.6)

Dr. Heinrich Hähnsen

Bayer MaterialScience AG

Polycarbonates

Technical Product Management

R 79

47829 Krefeld

(Abschnitt 4.7)

Dr. Wilfried Hatke

Ticona GmbH

Professor-Staudinger-Str.

65451 Kelsterbach

(Abschnitt 4.16)

Dr. Hanno Hückstädt

Ticona GmbH F&E

Polyester /Building R300/C002

Prof.-Staudinger-Straße

65451 Kelsterbach

(Abschnitt 4.9)

Dr. Oliver Jünger

Ticona GmbH

BL Vectra Europa

Prof.-Staudinger-Str.

Gebäude R 300

65451 Kelsterbach

(Abschnitt 4.17)

Prof. Dr. em. Wilhelm Keim

RWTH Aachen

Institut für Technische Chemie und

Makromolekulare Chemie

Worringerweg 1

52074 Aachen

(Abschnitt 4.10)

Dr. Klaus Konejung

Bayer MaterialScience AG

PUR-GMI-EMEA-BS-ICM

Building B108

51368 Leverkusen

(Abschnitt 5.1)

Dr. Mirko Kreitschmann

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Dr. Udo Maier

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Building B211

51368 Leverkusen

(Abschnitt 5.2)

Dr. Marta Martín-Portugués

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Dr. Gerben Meier

Basell Polyolefine GmbH

Industriepark Höchst, E 413

65926 Frankfurt am Main

(Abschnitt 4.1)

MER Dr. Thierry Meyer

EPFL

Institute of Chemical Sciences and

Engineering

ISIC-GPM, Station 6

1015 Lausanne – Schweiz

(Kapitel 3)

Dr. Karl-Friedrich Mück

ehemals Ticona GmbH

Prof.-Staudinger-Straße

65444 Kelsterbach

(Abschnitt 4.4)

Philip Nising

EPFL

Institute of Chemical Sciences and

Engineering

ISIC-GPM, Station 6

1015 Lausanne – Schweiz

(Kapitel 3)

Dr. Georg Oenbrink

Degussa AG

High Performance Polymers

Paul-Baumann-Str. 1

45764 Marl

Dr. Jochem Pater

Basell Poliolefine Italia S.p.a.

Centro Ricerche Giulio Natta

P. le Donegani, 12

44100 Ferrara – Italy

(Abschnitt 4.1)

Dr. Janosch Recker

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Dr. Oliver Reese

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Gunter Reitzel

Ticona GmbH F&E

Prof.-Staudinger-Straße

65451 Kelsterbach

(Abschnitt 4.11)

Dr. Gerhard Reuschel

Ticona GmbH F&E

Prof.-Staudinger-Straße

65451 Kelsterbach

(Abschnitt 4.11)

Thomas Rüb

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Geb. B 211

51368 Leverkusen

(Abschnitt 5.2)

Dr. Eva Rüba

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Dr. Günter Scherr

BASF Aktiengesellschaft

GKF/C – B001

67056 Ludwigshafen

(Abschnitt 4.15)

Theodorus J. B. Schroots

Du Pont de Nemours International S.A.

European Technical Centre

146, route du Nant-d’Avril

1217 Meyrin /Geneva

Switzerland

(Abschnitt 4.5)

Dr. Joachim Seibring

BASF Ultramid A

Fabrik II/III, G-KTI/LC-F601

Carl-Bosch-Str.

67056 Ludwigshafen

(Abschnitt 4.12)

Dirk Steinmeister

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Geb. B 211

51368 Leverkusen

(Abschnitt 5.2)

Hans-Guido Wirtz

Bayer MaterialScience AG

BMS PUR-GMI-EMEA-TSU-PAC

Geb. B 211

51368 Leverkusen

(Abschnitt 5.2)

Prof. Dr. Peter Zugenmaier

TU Clausthal

Institut für Physikalische Chemie

Arnold-Sommerfeld-Str. 4

38678 Clausthal-Zellerfeld

(Abschnitt 4.13)

Vorwort

Kunststoffe wurden ursprünglich als künstliche Ersatzprodukte anstelle von Naturprodukten entwickelt. Historisch reicht ihr Ursprung weit zurück (1869 Celluloid, 1894 Celluloseacetate). Kunststoffe sind hochmolekulare Substanzen, die auch als Makromoleküle oder Polymere bezeichnet werden. Seit der Vater der Polymerchemie, H. Staudinger, in den 1920er Jahren die Existenz von Makromolekülen experimentell bestätigte, setzte eine stürmische Entwicklung ein. Eine Vielzahl neuer Polymere wurde in den Laboratorien von Universitäten, von Forschungsinstituten und in der Chemischen Industrie entwickelt. Diese Polymere fanden breite Anwendung in nahezu allen Lebensbereichen, und Produkte der Polymer-Chemie prägen nahezu alle Branchen unserer Volkswirtschaft. Kunststoffe sind Makromoleküle, mithilfe derer natürliche Werkstoffe ersetzt oder ergänzt werden können. Auf das Volumen bezogen werden heute mehr Kunststoffe als Eisen hergestellt. Man könnte simplifiziert sagen: »Nach der Steinzeit, Bronzezeit und Eisenzeit hat das Kunststoffzeitalter begonnen«.

Vor dem Hintergrund der großen Bedeutung von Kunststoffen ist es wünschenswert, dass möglichst viele über ein grundlegendes Wissen auf diesem Gebiet verfügen. Dies betrifft vor allem die industrielle Herstellung und die Einsatzbereiche von Kunststoffen. Das Buch richtet sich daher an die in der Industrie Tätigen, aber auch an Studierende in den Ingenieur- und Angewandten Naturwissenschaften. Es bietet auch Nutzern und Herstellern von Kunststoffprodukten wertvolle Informationen bezüglich von Produkteigenschaften, Anwendungen und Herstellern.

Das Buch ist in vier Bereiche gegliedert:

Synthesemethoden und Herstellverfahren für Kunststoffe;

Apparaturen zur Herstellung, Aufarbeitung und Konfektionierung von Kunststoffen;

Verfahren zur Herstellung der wichtigsten Kunststoffe;

Verarbeitung von thermoplastischen Formmassen und Polyurethanrohstoffen.

Das Gebiet der Kunststoffe ist so umfangreich, dass nicht alle Bereiche in einem Buch gebührend berücksichtigt werden können. Aus diesem Grund sind zum Beispiel Biopolymere, leitfähige Polymere, Nanomaterialien und Recycling nur am Rande behandelt. Auch die Entwicklung und das Maßschneidern von Werkstoffen und Funktionsmaterialien auf Basis synthetischer aber auch nativer Polymere sind zwangsläufig lückenhaft. Herstellungsverfahren und Verarbeitung der wichtigsten Polymere dominieren.

Der überwiegende Teil der Autoren kommt aus der Industrie und verfügt über langjährige Erfahrung auf seinem Fachgebiet. Dies macht die besondere Stärke dieses Buches aus: Praxisbezug und Anwendungsorientierung auf technischem Niveau. Die technische Betrachtungsweise überwiegt.

Ich möchte an dieser Stelle allen Autoren, die das Zustandekommen dieses Buches so tatkräftig durch ihren Beitrag unterstützt haben, meinen ganz besonderen Dank aussprechen.

Ich bin überzeugt, dass dieses Buch eine wertvolle Quelle zur Herstellung, Verarbeitung und Anwendung von Kunststoffen darstellt und dass das faszinierende Gebiet der Technik der Kunststoffe verständlich gemacht wird.

Aachen, im September 2005

Wilhelm Keim

1

Einleitung

Als Kunststoffe werden hochmolekulare Substanzen (Makromoleküle, Polymere) bezeichnet, aus denen sich mittels geeigneter Verarbeitungsprozesse Formkörper herstellen lassen, die bei Raumtemperatur hart und steif sind. Sie zählen genauso wie die Fasern, Folien, Elastomere, Schaumstoffe, Lacke und Klebstoffe zu der umfangreichen Klasse der Polymerwerkstoffe.

Die erste und weitaus größte Gruppe der Kunststoffe besitzt die Eigenschaft der Thermoplastizität und wird deshalb Thermoplaste genannt. Thermoplaste sind amorph oder kristallin, erweichen oberhalb einer bestimmten Temperatur und lassen sich dann über die Schmelze verarbeiten. Beim Abkühlen erstarren sie wieder. Dieser Vorgang ist reversibel.

Die zweite Gruppe der Kunststoffe sind die Duromeren (Duroplaste). Hierunter versteht man hoch vernetzte und daher unschmelzbare Produkte, deren makromolekularer Endzustand erst während oder nach der Verarbeitung erreicht wird. Im Gegensatz zu den Thermoplasten geht man also bei den Duromeren nicht mit hochmolekularen festen Substanzen in den Verarbeitungsprozess, sondern mit niedermolekularen und meist zähflüssigen Verbindungen, die dann während oder nach der Formgebung zu den hochmolekularen, vernetzten und festen Endprodukten reagieren.

Die Kunststoffe verdanken ihren Namen der geschichtlichen Entwicklung. Sie wurden ursprünglich als künstliches Ersatzprodukt anstelle von Naturprodukten, wie z. B. Harzen, eingesetzt. Diesen Charakter haben sie heute völlig verloren. Aufgrund ihrer besonderen Eigenschaften oder Eigenschaftskombinationen sind die modernen Kunststoffe hoch entwickelte und unentbehrliche Werkstoffe, welche die Naturstoffe ergänzen, in der Mannigfaltigkeit ihrer Einsatzmöglichkeiten sogar oft übertreffen.

Der Ursprung der Kunststoffe reicht weit bis in das vorige Jahrhundert zurück und beginnt mit der chemischen Umwandlung von Naturstoffen. Durch Behandlung von Papier mit Zinksalzlösungen erhielt TAYLOR 1859 das Vulkanfiber, und im Jahr 1869 begann HYATT die technische Produktion von Celluloid (mit Campher weich gemachte Nitrocellulose). Die grundsätzliche Acetylierbarkeit von Cellulose wurde 1894 von Cross und BEVAN beschrieben, die ersten gut verarbeitbaren 2- bis 2,5-Acetate der Cellulose stammten von MILES (1905). Das Galalith, ein mit Formaldehyd modifiziertes (»gehärtetes«) Casein (KRISCHE und SPITTELER) wurde im Jahr 1904 entwickelt. Um die Jahrhundertwende begannen dann Arbeiten zum Aufbau von Kunststoffen aus niedermolekularen Produkten (Monomeren). BAEKELAND entdeckte 1907 die Phenol/Formaldehyd-Kondensate (Bakelite), RÖHM (Acrylverbindungen) und KLATTE (Vinylverbindungen) fanden die ersten synthetischen Polymeren mit einer Kohlenstoff-Hauptkette (1912 bis 1914).

Durch die grundlegenden Arbeiten von STAUDINGER ab Mitte der 1920er Jahre wurde die bis dahin als »Schmierenchemie« abqualifizierte Entwicklung der Kunststoffe auf eine solide wissenschaftliche Basis gestellt. Die Existenz von Makromolekülen wurde eindeutig bewiesen und viele Gesetzmäßigkeiten des Aufbaus und der Eigenschaften von natürlichen und synthetischen Polymeren wurden erkannt. Parallel dazu wurde die Forschung in den Industrielaboratorien verstärkt. Die Entwicklung der Suspensions- und Emulsionspolymerisation bei der IG Farbenindustrie und bei RÖHM und HAAS führten zu technischen Verfahren für die Herstellung von Polyvinyl- und Polyacrylverbindungen. Im Werk Ludwigshafen wurde die erste technische Anlage zur Substanzpolymerisation von Styrol in Betrieb genommen. Das Hochdruckverfahren der ICI ermöglichte die Herstellung von Polyethylen (1934). Arbeiten von CAROTHERS (Du Pont) über Polykondensation führten zu den Polyamiden. In der IG Farben Industrie wurden die Caprolactam-Polymerisation (Perlon) durch SCHLACK und die Polyurethane durch O. Bayer (1937) entdeckt. Während des 2. Weltkrieges kamen in den USA die Fluorpolymeren und die Silicone als neuartige Kunststoffe hinzu. Durch die bahnbrechende Entdeckung der Niederdruckpolymerisation von Ethylen mit metallorganischen Mischkatalysatoren durch ZIEGLER (1953) und der damit möglichen stereospezifischen Polymerisation von α-Olefinen und Dienen (ZIEGLER und NATTA, 1954) wurde die wirtschaftliche Herstellung neuer Kunststoffe möglich (Hoechst). Zur gleichen Zeit wurden in den USA (Phillips Petroleum Comp. und Standard Oil) Mitteldruckverfahren für die Ethylenpolymerisation entwickelt.

Die jüngere Zeit ist durch erhebliche Verbesserungen der Synthesemethoden und der Herstellverfahren für Standardkunststoffe sowie durch die Entwicklung von Spezialkunststoffen für technische Einsatzgebiete gekennzeichnet, wie z. B. die Polycarbonate (Bayer, 1958), Polyoxymethylene (Du Pont, Celanese, Hoechst), Polyphenylenoxid (General Electric, 1964), Polysulfon (Union Carbide, 1965), Polyphenylsulfid (Philipps Petroleum Comp.), thermotrope flüssig-kristalline Polyester (Celanese) und Cycloolefin-Copolymere (Mitsui Petrochemicals, Hoechst).

Das stürmische Vordringen der Kunststoffe in viele bekannte und neue Anwendungsgebiete wäre allerdings nicht möglich gewesen, wenn nicht gleichzeitig zu der Produkt- und Verfahrensentwicklung die Entwicklung von geeigneten Verarbeitungstechnologien mittels rationell arbeitender Maschinen vorangetrieben worden wäre.

2

Synthesemethoden und Herstellverfahren für Kunststoffe

Kunststoffe bestehen aus Makromolekülen, deren Molmasse1 zwischen mehreren Tausend und einigen Millionen liegen kann. Je nachdem, ob diese Makromoleküle aus einem oder aus verschiedenen Monomeren aufgebaut sind, spricht man von Homopolymeren oder von Copolymeren. Bei den Copolymeren unterscheidet man je nach der Anordnung der Monomerbausteine zwischen statistischen Copolymeren, alternierenden Copolymeren, Pfropfcopolymeren und Blockcopolymeren1.

Abgesehen von einigen in der Natur vorkommenden makromolekularen Verbindungen sind Polymere immer Gemische von Makromolekülen mit unterschiedlicher Molekülgröße. Die an einer Polymerprobe gemessene Molmasse ist also ein Mittelwert. Zu dieser molekularen Uneinheitlichkeit kommt in vielen Fällen noch eine chemische und eine sterische Uneinheitlichkeit hinzu. So besitzen z. B. nicht alle Makromoleküle einer Probe den gleichen Verzweigungsgrad und in einem statistischen Copolymeren schwankt die Bruttozusammensetzung von Makromolekül zu Makromolekül um den analytisch gefundenen Mittelwert (chemische Uneinheitlichkeit). Entsprechendes gilt für das cis/trans-Verhältnis in einer Polydienprobe oder für den Taktizitätsgrad einer Polypropylenprobe (sterische Uneinheitlichkeit).

Alle diese Eigenschaftsmerkmale werden durch die Synthesemethode und durch das angewandte Herstellverfahren entscheidend und meistens nachträglich nicht mehr korrigierbar beeinflusst. Die Kenntnis des Zusammenhangs zwischen Kinetik und Verfahrenstechnik und der Struktur und Morphologie der entstehenden Makromoleküle ist demnach für eine gezielte Synthese eine unbedingte Voraussetzung. Die Aussage ist nicht auf die Kunststoffe beschränkt, sondern gilt auch für die in den nachstehenden Abschnitten behandelten Polymerwerkstoffe.

2.1 Synthesemethoden

Die Synthese von Kunststoffen [2.1-2.5, 2.11] kann auf zweierlei Art und Weise erfolgen:

Verknüpfung von geeigneten reaktiven niedermolekularen Verbindungen (Monomere) zu Makromolekülen durch Polymerisation, Polykondens`tion oder Polyaddition;

chemische oder physikalische Modifizierung von natürlichen oder synthetischen Makromolekülen.

Die zum Aufbau von Makromolekülen aus Monomeren geeigneten Synthesemethoden lassen sich nach ihrem Reaktionsmechanismus in Kettenreaktionen und Stufenreaktionen einteilen.

Bei Kettenreaktionen entstehen mittels eines aktiven Initiators oder Katalysators durch eine meist sehr rasch ablaufende Wachstumsreaktion Makroradikale oder Makroionen, die beim Kettenabbruch inaktive Makromoleküle bilden. Das Reaktionsgemisch enthält also schon nach kleinen Umsätzen hochmolekulare Produkte. Zu diesem Reaktionstyp gehören die meisten Polymerisationen (englisch: chaingrowth polymerization).

Bei Stufenreaktionen (englisch: step-growth polymerization) erfolgt der Aufbau der Makromoleküle dagegen durch schrittweise Verknüpfung der Monomeren, Oligomeren und Polymeren mit reaktiven Endgruppen ohne eigentliche Start- und Abbruchreaktion; die Molmasse nimmt also mit dem Umsatz zu. Hierunter fallen Polykondensationen und Polyadditionen (englisch: condensation polymerization and addition polymerization).

2.1.1 Synthese von Kunststoffen durch Polymerisation

Unter Polymerisation versteht man eine chemische Reaktion, bei der monomere Verbindungen, die reaktionsfähige Mehrfachbindungen oder ebensolche Ringe enthalten, durch fortlaufende Addition an aktive Kettenenden in Makromoleküle übergehen. Das charakteristische Merkmal einer Polymerisation ist ihr kinetischer Ablauf als Kettenreaktion. Die durch Polymerisation entstandenen hochmolekularen Produkte werden Polymerisate genannt, die relativ niedermolekularen Anfangsglieder einer polymerhomologen Reihe (Dimere, Trimere usw.) bezeichnet man als Oligomere.

Je nach dem Mechanismus der Start- bzw. Wachstumsreaktion unterscheidet man zwischen radikalischer, kationischer, anionischer und koordinativer Polymerisation. Dabei sind folgende Teilschritte unterscheidbar: Kettenstart, Kettenwachstum, Kettenabbruch und in vielen Fällen auch Kettenübertragung.

Für die radikalische Polymerisation einer Vinylverbindung ergibt sich demnach folgendes allgemeines Reaktionsschema:

Kettenstart:

(2-1)

(2-2)

Kettenwachstum:

(2-3)

Kettenübertragung:

(2-4)

(das Radikal Z. reagiert dann wie R. weiter)

Kettenabbruch durch Kombination zweier Makroradikale:

(2-5)

Kettenabbruch durch Disproportionierung zweier Makroradikale:

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!