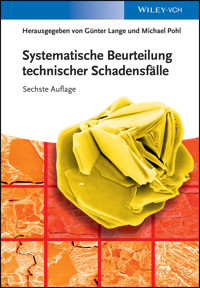

Systematische Beurteilung technischer Schadensfälle E-Book

124,99 €

Mehr erfahren.

- Herausgeber: Wiley-VCH

- Kategorie: Fachliteratur

- Sprache: Deutsch

Zunächst stehen bei der Havarie technischer Systeme die Fragen nach Sicherheit und Kosten im Vordergrund. Aber erst durch die systematische Analyse der schadensauslösenden Mechanismen bekommt man den Schlüssel zur nachhaltigen Prophylaxe in die Hand. Das defekte Bauteil ist der ?Datenträger? für den Werkstoff und seinen Zustand sowie für die Beanspruchungen, die er erfahren hat und für den Mechanismus seines Versagens. Die Untersuchungsmethoden der Materialwissenschaft und Werkstofftechnik sind in der Lage, diese Informationen zu entschlüsseln. Durch einen Ist/Soll-Vergleich lässt sich der Schadensauslöser dingfest machen. Das vorliegende Buch ist aus einem gleichnamigen Seminar hervorgegangen. Dieses Seminar hat in mehr als 30 Jahren gezeigt, dass Schadensfälle in überwiegender Zahl auf Zuwiderhandeln gegen bekannte Regeln der Technik beruhen. Daher liegt der Fokus dieses Nachschlagewerks auf der systematischen Gliederung des Fachgebietes und der anschaulichen Erklärung der Schadensmechanismen in der Theorie sowie durch die praktische Darstellung realer Schadensfälle. Diese Kenntnisse sind für Konstrukteure und Produktionstechniker ebenso von Interesse wie für Qualitäts- und Schadensanalytiker.

Sie lesen das E-Book in den Legimi-Apps auf:

Seitenzahl: 449

Veröffentlichungsjahr: 2014

Ähnliche

Inhaltsverzeichnis

Vorwort zur 6. Auflage

Vorwort zur 1. Auflage

1 Vorgehensweise bei der Bearbeitung eines Schadensfalles

1.1 Aufgaben und Ziele der Schadensanalyse

1.2 Vorgehensweise

1.3 Schadensaufnahme und Beweissicherung

1.4 Informationen über den Schadensfall

1.5 Durchführung

2 Einteilung, Ursachen und Kennzeichen der Brüche

2.1 Brucharten

2.2 Definitionen der Brucharten

2.3 Bruchursachen

2.4 Allgemeine Kennzeichen für Bruch- und Beanspruchungsart

3 Werkstoffuntersuchungen

3.1 Mechanische Werkstoffprüfung

3.2 Metallografische Werkstoffuntersuchungen

3.3 Chemische Werkstoffuntersuchungen

3.4 Zerstörungsfreie Werkstoffuntersuchungen

3.5 Bewertung und Messungen von Eigenspannungen

4 Elektronenmikroskopie bei der Schadensanalyse

4.1 Systematik elektronenmikroskopischer Schadensanalyse

4.2 Grundlagen der Elektronenmikroskopie

4.3 Geräte

4.4 Präparations- und Untersuchungsverfahren

4.5 Zusammenfassung

5 Mikroskopische und makroskopische Erscheinungsformen des duktilen Gewaltbruches (Gleitbruch)

5.1 Definition und Erscheinungsformen

5.2 Trichter-Kegel-Bruch

5.3 Fräserförmiger Bruch

5.4 Scherbruch

5.5 Ausziehen zur Spitze

5.6 Einfluss von Werkstoff und Beanspruchung auf die Wabenform

6 Makroskopische und mikroskopische Erscheinungsformen des Spaltbruches

6.1 Einleitung

6.2 Phasen des Bruchvorganges

6.3 Kennzeichnung von Spaltbrüchen

6.4 Makroskopische Bruchmerkmale

6.5 Mikroskopische Bruchmerkmale

6.6 Bauteilversagen durch Spaltbruch

7 Makroskopisches und mikroskopisches Erscheinungsbild des Schwingbruches

7.1 Definition und generelle Bemerkungen

7.2 Makroskopisches Erscheinungsbild

7.3 Abhilfemaßnahmen

7.4 Mikroskopische Mechanismen und Topografien

7.5 Beispiele

8 Thermisch induzierte Brüche

8.1 Anforderungen an Werkstoffe für den Einsatz bei erhöhter Betriebstemperatur

8.2 Warmfestigkeit

8.3 Kaltrisse

8.4 Heißrisse

8.5 Zeitstandfestigkeit

8.6 Härterisse

8.7 Thermische Ermüdung

8.8 Zusammenfassung

9 Korrosionsschäden an metallischen Werkstoffen ohne mechanische Belastung

9.1 Einleitung

9.2 Korrosion

9.3 Korrosionserscheinungsformen ohne mechanische Belastung

9.4 Untersuchungen zum Korrosionsverhalten

10 Korrosionsschäden an metallischen Werkstoffen bei überlagerter mechanischer Beanspruchung

10.1 Einleitung

10.2 Rissbildende Korrosionsarten

10.3 Erosionskorrosion

10.4 Kavitationskorrosion

10.5 Reibkorrosion

10.6 Schlussbemerkung

11 Schäden durch Wasserstoff

11.1 Vorbemerkung

11.2 Atomarer und molekularer Wasserstoff

11.3 Schadensarten

11.4 Beispiele

11.5 Verwechslungsmöglichkeiten

11.6 Wasserstoffempfindlichkeit verschiedener metallischer Werkstoffe

12 Schäden durch Hochtemperaturkorrosion

12.1 Allgemeine Bemerkungen

12.2 Thermodynamik und Kinetik

12.3 HTK in heißen Gasen

12.4 HTK unter Ablagerungen

12.5 HTK in Metallschmelzen

13 Werkstoffschäden durch Verschleiß

13.1 Grundlagen zum Verschleißverhalten von Werkstoffen

13.2 Tribosystem

13.3 Verschleißarten und Verschleißmechanismen

13.4 Verschleißschutzschichten

13.5 Zusammenfassung

14 Schäden an Schweißnähten

14.1 Einleitung

14.2 Werkstoffbeeinflussung durch den Schweißprozess

14.3 Rissbereiche in Schweißkonstruktionen

14.4 Rissarten in Schweißverbindungen

14.5 Schlussbetrachtung

15 Bruchmechanik in der Schadensanalyse

15.1 Einleitung

15.2 Stabile, instabile und unterkritische Rissausbreitung

15.3 Spannungsintensitätsfaktor

15.4 Anwendungsbereich der linear-elastischen Bruchmechanik (LEBM)

15.5 Zusammenhang zwischen kritischer Risslänge und kritischer Spannung

15.6 Unterkritisches Risswachstum bei wechselnder Belastung

15.7 Unterkritisches Risswachstum bei konstanter Belastung und aggressiver Umgebung

15.8 Lebensdauerberechnung

15.9 Korrelation Bruchlinienabstand – mittlere Rissgeschwindigkeit

15.10 Korrelation Bruchlinienabstand –ΔK

15.11 Versagen durch plastische Instabilität

15.12 Die Zwei-Kriterien-Methode

15.13 Anwendungsbeispiel: Behälter unter Innendruck

15.14 Bruchmechanische Schadensbewertung

16 Schäden an Druckbehältern

16.1 Zusammenfassung

16.2 Problemstellung

16.3 Risikobewertung mittels Bruchmechanik

16.4 Fallstudien

16.5 Folgerungen

17 Schadensuntersuchungen und Problemlösungen mit Oberflächenanalytik

17.1 Einleitung

17.2 Oberflächenempfindliche Untersuchungsmethoden

17.3 Auger-Elektronen-Spektroskopie (AES)

17.4 Röntgen-Fotoelektronen-Spektroskopie (XPS, ESCA)

17.5 Anwendungsbeispiele

17.6 Zusammenfassung

18 Schwingungsrisse bei der dynamischen Prüfung von Seilbahnkomponenten

18.1 Einleitung

18.2 Seilbahnsysteme

18.3 Fahrzeugkomponenten bei Umlaufseilbahnen

18.4 Betriebsbelastungen

18.5 Europäische Normen für Seilbahnfahrzeuge

18.6 Beispiele aus der Praxis

Stichwortverzeichnis

Beachten Sie bitte auch weitere interessante Titel zu diesem Thema

Biermann, H., Krüger, L. (Hrsg.)Moderne Methoden der Werkstoffprüfung2014978-3-527-33413-1

Fischer, K., Günther, W.Technische MechanikZweite Auflage2013978-3-527-33381-3

Callister, W. D., Rethwisch, D. G.Materialwissenschaften und WerkstofftechnikEine Einführung2012978-3-527-33007-2

Worch, H., Pompe, W., Schatt, W. (Hrsg.)WerkstoffwissenschaftZehnte Auflage2011978-3-527-32323-4

Oettel, H., Schumann, H. (Hrsg.)MetallografieMit einer Einführung in die Keramografie15. Auflage2011978-3-527-32257-2

Krzyzanowski, M., Beynon, J.H., Farrugia, D.C.Oxide Scale Behavior in High Temperature Metal Processing2010978-3-527-32518-4

Christ, H.-J.Ermüdungsverhalten metallischer WerkstoffeZweite Auflage2009978-3-527-31340-2

Krenkel, W. (Hrsg.)Verbundwerkstoffe17. Symposium Verbundwerkstoffe und Werkstoffverbunde2009978-3-527-32615-0

AutorProf. Günter Lange†38106 Braunschweig

Prof. Michael PohlRuhr-Universität BochumInst.Werkstoffe, Geb. IA 1/152Universitätsstr. 15044801 Bochum

6. Auflage 2014

Alle Bücher von Wiley-VCH werden sorgfältig erarbeitet. Dennoch übernehmen Autoren, Herausgeber und Verlag in keinem Fall, einschließlich des vorliegenden Werkes, für die Richtigkeit von Angaben, Hinweisen und Ratschlägen sowie für eventuelle Druckfehler irgendeine Haftung

Bibliografische Information der Deutschen NationalbibliothekDie Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie; detaillierte bibliografische Daten sind im Internet über <http://dnb.d-nb.de> abrufbar.

© 2014 Wiley-VCH Verlag & Co. KGaA, Boschstr. 12, 69469 Weinheim, Germany

Alle Rechte, insbesondere die der Übersetzung in andere Sprachen, vorbehalten. Kein Teil dieses Buches darf ohne schriftliche Genehmigung des Verlages in irgendeiner Form – durch Photokopie, Mikroverfilmung oder irgendein anderes Verfahren – reproduziert oder in eine von Maschinen, insbesondere von Datenverarbeitungsmaschinen, verwendbare Sprache übertragen oder übersetzt werden. Die Wiedergabe von Warenbezeichnungen, Handelsnamen oder sonstigen Kennzeichen in diesem Buch berechtigt nicht zu der Annahme, dass diese von jedermann frei benutzt werden dürfen. Vielmehr kann es sich auch dann um eingetragene Warenzeichen oder sonstige gesetzlich geschützte Kennzeichen handeln, wenn sie nicht eigens als solche markiert sind.

Satz Reemers Publishing Services GmbH, KrefeldDruck und Bindung Markono Print Media Pte Ltd, SingaporeUmschlaggestaltung Formgeber

Print ISBN: 978-3-527-32530-6oBook ISBN: 978-3-527-68316-1ePDF ISBN: 978-3-527-68322-2ePub ISBN: 978-3-527-68321-5mobi ISBN: 978-3-527-68320-8

Vorwort zur 6. Auflage

Der technische Fortschritt, aber auch die Weiterentwicklung der Schadensanalyse bieten Anreize für Neuauflagen dieses Buches.

Meinem Freund Günter Lange, mit dem ich rd. 100 Schadensanalyse-Seminare in Europa sowie in Brasilien, USA, China und Korea abgehalten habe, war es ein großes Anliegen, das Buch stets aktuell zu halten. Leider hat er die Fertigstellung dieser vollständig überarbeiteten Auflage, an der er bis zuletzt gearbeitet hat, nicht mehr erleben können. Er verstarb am 1. Dezember 2012 in Braunschweig.

Für die 6. Auflage wurden die Beiträge analog zu der Weiterentwicklung des gleichnamigen Seminars in unterschiedlichem Maße überarbeitet und erweitert, wofür z. T. nun andere Autoren verantwortlich zeichnen. Bewährtes bleibt erhalten, Neues wurde hinzugefügt.

Möge dieses Buch seinen Nutzern eine hilfreiche Informationsquelle sein. Dem Neueinsteiger diene es als Leitfaden durch den Dschungel der Schadensanalyse und dem Etablierten als gern benutztes Nachschlagewerk. Mancher Besitzer der 1. bis 5. Auflage könnte sich veranlasst sehen, sein geschätztes Buch zu aktualisieren.

Bochum, Januar 2014

Michael Pohl

Vorwort zur 1. Auflage

Verstöße gegen grundlegende Regeln für den Einsatz metallischer Werkstoffe verursachen einen erheblichen Teil der technischen Schadensfälle. Seltener versagen Bauteile infolge eines komplexen Zusammenwirkens unvorhersehbarer Einflüsse. Auch Werkstofffehler führen – entgegen einer weitverbreiteten Ansicht – nur vereinzelt zur Funktionsunfähigkeit von Maschinen, Anlagen oder Konstruktionselementen.

Um die Grenzen bei der Verwendung von Metallen und Legierungen zu verstehen und ggf. modifizieren zu können, müssen die werkstoffkundlichen Vorgänge bekannt sein, die bei Überbeanspruchung und Zerstörung eines Materials ablaufen. Diese Kenntnisse über den Werkstoff sind gleichermaßen für den Konstrukteur wie für den Bearbeiter von Schadensfällen wichtig. Einerseits kann dadurch die Zahl der auftretenden Schäden von vornherein begrenzt werden, andererseits schließen die umfassende Aufklärung und die gezielte Rückwirkung auf Konstruktion, Werkstoffwahl, Fertigung, Prüfung und Beanspruchungsbedingungen weitere Fälle ähnlicher Art weitgehend aus.

Das Schwergewicht dieses Buches liegt auf der Erläuterung werkstoffkundlicher Zusammenhänge. Nach einer Einführung in die Methodik der Schadensanalyse und in die verschiedenen Untersuchungsverfahren werden die Bildungsmechanismen der einzelnen Brucharten sowie die Zerstörungsvorgänge bei Korrosion und Verschleiß in Abhängigkeit von Werkstoff- und vom Beanspruchungszustand dargestellt. Die makroskopischen und die mikroskopischen Erkennungsmerkmale werden aus den Mechanismen abgeleitet. Spezielle Kapitel sind der Bruchmechanik, den Schäden an Schweißnähten und dem Wasserstoff gewidmet. Beispiele sollen die Materie veranschaulichen und den direkten Bezug zur Praxis herstellen.

Braunschweig, Januar 1983

G. Lange

1

Vorgehensweise bei der Bearbeitung eines Schadensfalles

Günter Lange

1.1 Aufgaben und Ziele der Schadensanalyse

Die Schadensanalyse soll in erster Linie die Ursachen für das Versagen eines Bauteils klären und die dabei ablaufenden Mechanismen aufdecken. Sie dient darüber hinaus der Verhütung weiterer Schäden durch ihre Rückwirkung auf Konstruktion, Werkstoffwahl, Fertigungsprozesse, Prüfverfahren und Betriebsbedingungen sowie durch Inspektion und ggf. Austausch gefährdeter Bauteile im Betrieb befindlicher Maschinen, Apparate, Geräte und Anlagen. Unerwartetes Materialverhalten kann gelegentlich Forschungsaktivitäten anregen (Abb. 1.1).

Aufgrund der außerordentlichen Vielfalt der Schadensursachen und -erscheinungsformen können im vorliegenden Rahmen nur grundsätzliche Bearbeitungsrichtlinien und Beurteilungskriterien behandelt werden. Sinngemäß für das jeweilige Einzelereignis modifiziert, dürften sie sich für die größte Zahl der Schadensfälle erfolgversprechend anwenden lassen.

Abb. 1.1 Aufgaben und Ziele der Schadensanalyse.

1.2 Vorgehensweise

Die Vorgehensweise gleicht der in der Medizin: Anamnese, Diagnose, Therapie (Tab. 1.1). Wird ein detaillierter Leitfaden gewünscht, so empfiehlt sich die VDI-Richtlinie 3822 [1]. Sie führt in logischen Schritten von Schadensbeschreibung und Bestandsaufnahme über Schadenshypothese(n), Instrumentelle Analysen und Untersuchungsergebnisse zu Schadensursache(n), Abhilfe und Bericht mit abschließendem Wissensmanagement. Unabhängig davon hat der Verfasser in den nachfolgenden Abbildungen 1.2 bis 1.4 sowie Tabelle 1.1 eine Reihe von Punkten zusammengestellt, die sich im Rahmen seiner 50-jährigen Gutachtertätigkeit als maßgeblich erwiesen haben.

1.3 Schadensaufnahme und Beweissicherung

Als erster Schritt sollten die Spuren des Schadensfalles gesichert werden (Abb. 1.2). Nicht nur bei Flugzeugabstürzen, Explosionen usw. sollte man möglichst sämtliche Bruchstücke bergen. Auch beim üblichen „2-Teile-Schaden“ empfiehlt es sich, beide Bruchflächen einzubeziehen, vertretbarer Aufwand für deren Ausbau vorausgesetzt. Eine der Bruchflächen (Datenträger!) enthält nicht selten Topografie- oder Gefügehinweise, die auf der Gegenfläche fehlen (Ausscheidungen, Lunker u. a. m.). Weitaus gravierende Differenzen beider Seiten resultieren aus nachträglichen mechanischen Beschädigungen oder unterschiedlichen Korrosionszuständen.

Frische Bruchflächen sind reaktionsfreudig und müssen vor (weiterer) Korrosion geschützt werden: Exsikkator, zumindest trockene Raumluft, Sprühlack (sofern später keine Korrosionsprodukte zu analysieren sind). Bruchflächen niemals berühren! Rostbeläge lassen sich zwar mit Desoxidationsmitteln (Wardox, warme Zitronensäure u. a. m.) ablösen, die Original-Topografie wird jedoch infolge des lokal unterschiedlichen Korrosionsangriffes bestenfalls näherungsweise reproduziert.

Tabelle 1.1 Vorgehen bei der Schadensfallbearbeitung.

Fotografische Aufnahmen („Schadensteil in Anlieferungszustand“) sind fast immer erforderlich (Maßstab, charakteristische Bauteilabmessungen festhalten). Sie dienen nicht nur der Dokumentation (Untersuchungsbericht); nicht selten werden im Verlauf der Untersuchung nach Zerschneiden des Bauteils Erkenntnisse gewonnen, die eine erneute Beurteilung des Original-Schadenszustandes nahelegen. Ein zusätzlicher Ausdruck erweist sich häufig als nützlich, um die Entnahmepositionen von Proben oder Schnittstellen einzuzeichnen.

Wird der Schaden unmittelbar am Entstehungsort inspiziert – im Gegensatz zu einem eingereichten Schadensteil –, so ist das makroskopische Erscheinungsbild des augenblicklichen Bruchzustandes zu bewerten. Gesamteindruck und Begleitumstände des Schadens sowie Zeugenaussagen sind festzuhalten. Kann der Gutachter das Schadensteil bzw. den betroffenen Abschnitt nicht mitnehmen, sind detaillierte Anweisungen für den Ausbau oder das Herausarbeiten von Teilen für die Untersuchung erforderlich, um nachträgliche Veränderungen zu vermeiden (z. B. Schnitte mit Schneidbrenner oder Trennscheibe nur in genügendem Abstand von der Bruchfläche, evtl. Kühlung ohne Benetzung der Bruchflächen). Die Kennzeichnung herauszutrennender Bauteilabschnitte mit dem Schlagstempel schützt gegen Vertauschen der Teile; bei Bedarf sollte der Entnahmebereich in Skizze oder Zeichnung festgehalten werden.

1.4 Informationen über den Schadensfall

Ausführliche, zuverlässige Informationen vereinfachen die Schadensuntersuchung erheblich und verhindern häufig Fehlbeurteilungen. Die Richtigkeit einer garantierten Eigenschaft lässt sich zudem meist leicht überprüfen; nachträgliche Bestimmungen unbekannter Größen sind dagegen aufwendig (und werden gelegentlich angezweifelt).

Abb. 1.2 Beweissicherung.

Abb. 1.3 Informationen über den Schadensfall.

Als nützlich haben sich die in Abbildung 1.3 zusammengestellten Angaben erwiesen (fehlerhafte Auskünfte einkalkulieren). Erfahrungsgemäß steht dem Gutachter meist nur ein bescheidener Teil dieser Angaben zur Verfügung. Häufig sind daher verschiedene dieser Punkte Gegenstand der Untersuchung. (Zwei bezeichnende Fälle werden am Schluss dieses Kapitels erläutert.)

1.5 Durchführung

Vorgehensweise und Umfang sollten mit dem Antragsteller abgestimmt werden (Abb. 1.4). Vielfach wird vom Gutachter ein rasch und kostengünstig erarbeiteter Abhilfevorschlag erwartet, jedoch keine fundamentale Klärung aller Schadensumstände. Auf die Grenzen der Verfahren ist hinzuweisen, besonders bei Wünschen nach speziellen Untersuchungsmethoden. Rückfragen ergeben im Übrigen häufig, dass sich die geforderte Prüfung zur Klärung des vorliegenden Schadensfalles in keiner Weise eignet. Einzeluntersuchungen, die ohne Erläuterung des Gesamtzusammenhangs verlangt werden, erweisen sich gewöhnlich als nutzlos (beantragt wird eine chemische Analyse, tatsächlich gesucht werden die Ursachen eines Schwingbruches).

Das Untersuchungsprogramm ist – unter Beachtung des gesamten Umfeldes – sorgfältig zu planen, so dass keine Indizien zerstört werden, die man zu einem späteren Zeitpunkt noch benötigen könnte. Das Verfahren muss sich auch dann noch fortsetzen lassen, wenn ein Test die aktuelle Arbeitshypothese nicht bestätigt und neue Möglichkeiten in Betracht gezogen werden müssen. (Aus dem Kopfeiner herausgearbeiteten Zugprobe lässt sich ein metallografischer Schliff anfertigen, aus einem Schliff kein Zugstab.) Fließbilder und Programme in der Literatur ignorieren häufig die begrenzte Masse des Schadensteiles.

Abb. 1.4 Durchführung der Schadensanalyse.

Die Entnahme von Proben erfordert besondere Sorgfalt. Die Probe muss repräsentativ für die zu untersuchende Eigenschaft sein und darf diese beim Heraustrennen nicht verändern (Gefügeänderung durch Erwärmen, Verlust von Graphit beim Herausarbeiten von Analysespänen aus Gusseisen usw.). Mehrere Proben müssen wegen latenter Verwechselungsgefahr deutlich gekennzeichnet und penibel verwaltet werden (z. B. einzeln in beschrifteten Klarsichttüten; niemals zwei Proben gleichzeitig aus ihren Tüten entnehmen). Bei moderater Probenzahl vereinfachen unterschiedliche geometrische Formen und Abmessungen die Zuordnung. Die Entnahmestellen sollten auf der Zeichnung oder auf Fotos markiert werden.

Besonders fehlinterpretationsgefährdet sind Proben für rastermikroskopische Untersuchungen; so kann z. B. energiedispersiv auf der Bruchfläche nachgewiesener Schwefel aus der Sparbeize vom Reinigen stammen, Titan oder Barium aus Farbresten (Markierungsstifte) und Kupfer von der Elektrode bei funkenerosiv herausgetrennten Abschnitten. Wegen der Gefahr des Überbeizens (Lochfraßteppich!) entrostet man sinnvoller Weise nicht gleichzeitig beide Bruchflächen; erhöhte Vorsicht erfordern verzinkte Stahlteile.

Bevor man sich mit dem Schadensteil im Einzelnen auseinandersetzt, sollte man sein Zusammenwirken mit anderen Bauteilen überprüfen. Mitunter werden einwandfreie Komponenten durch andere Teile eines Systems geschädigt, vgl. z. B. das Flugturbinenlaufrad in Abschnitt 7.5.3, „Schwingbrüche an ausgewählten Bauteilen“.

Die Bestimmung der Bruchart bildet in den meisten Fällen das Kernstück der Untersuchungen. Nicht selten reicht sie zur Klärung des Schadens aus. Art und individuelle Ausbildung des Bruches geben Hinweise auf den Beanspruchungszustand – teilweise auch auf den Werkstoffzustand – und damit auf die Ursachen des Versagens. Vielfach erlaubt die Bruchart darüber hinaus, zwischen primärem Bruch und Folgeschäden zu unterscheiden.

In jedem Fall sollte man den Bruch zunächst makroskopisch beurteilen (Betrachtung mit bloßem Auge, Lupe oder mäßig vergrößerndem Stereomikroskop). Oftmals gestatten deutlich ausgeprägte makroskopische Merkmale, die Bruchart zweifelsfrei zu identifizieren (vgl. Kapitel 2, Abb. 2.7). Auch bei einer großen Zahl zerstörter Teile (z. B. Flugzeugabsturz, Explosion) können die möglicherweise unfallauslösenden Brüche nur durch eine makroskopische Betrachtung eingegrenzt werden. Abbildung 1.5 zeigt ein derartiges Beispiel, Abbildung 1.6 gibt die potenziell schadensverursachenden Teile mit mehr als 70 Bruchstellen wieder.

Erlaubt das makroskopische Bild keine oder nur eine unsichere Bestimmung der Versagensart, so schließt sich eine mikroskopische Bruchbeurteilung – normalerweise im Rasterelektronenmikroskop (REM) – an. Das trifft insbesondere zu für Teile mit kleinem Querschnitt oder dünnen Wandungen sowie für nachträglichzerstörte Bruchflächen. Gelegentlich wünscht der Kunde entsprechende Aufnahmen. Über die Bestimmung der Bruchart hinaus liefert das Rasterelektronenmikroskop häufig wertvolle Zusatzinformationen, beispielsweise über Besonderheiten am Bruchausgangspunkt, den Ausbreitungsverlauf von Rissen oder über den Gefügezustand. (Eine statistische Auswertung von ca. 400 Schadensuntersuchungen an Luftfahrzeugen ergab z. B. folgende Verteilung: bei 28 % aller Fragmente ließ sich die Bruchart anhand makroskopischer Merkmale eindeutig ermitteln, bei 41 % der Fälle wurde eine bestimmte Bruchart aufgrund des makroskopischen Bildes vermutet und durch die rastermikroskopische Untersuchung abgesichert, bei 30 % der Schäden erlaubte die makroskopische Betrachtung nur eine unsichere Aussage, so dass der Bruchtyp im Rastermikroskop bestimmt werden musste. Zusätzliche Erkenntnisse wurden in 39 % aller Fälle gewonnen.)

Abb. 1.5 Trümmer eines Hubschraubers. Im Hintergrund gleiches Modell im flugfähigen Zustand.

Abb. 1.6 Teile des Steuerungssystems, deren Versagen einen Absturz bewirkt haben könnte.

Im Idealfall bestätigt das Ergebnis der mikroskopischen Untersuchungen den makroskopischen Befund. Befriedigen die Resultate nicht, so können Simulationsversuche weiterhelfen. Man entnimmt dem Schadensteil (notfalls mit angemessenem Vorbehalt einem Ersatzteil) Proben, zerstört sie unter betriebsähnlichen Bedingungen und vergleicht die Bruchmerkmale im REM mit dem Original. Gleichzeitig gewinnt man charakteristische Topografien für den vorliegenden Werkstoff im aktuellen Wärmebehandlungszustand. Bei unbekannten Betriebsbedingungen erzeugt man an mehreren Proben die in Betracht kommenden Brucharten.

Je nach Art des Schadensfalles können verschiedene Werkstoffuntersuchungen erforderlich sein (Tab. 1.1). Sie geben Auskunft über Art und Zustand des Werkstoffes, insbesondere über Fehler und Abweichungen von garantierten Werten. Die wichtigsten Verfahren sind die metallografische Untersuchung, die mechanische Prüfung, die chemische Untersuchung und die zerstörungsfreie Prüfung. Fehlen Angaben über den vorschriftsmäßigen bzw. über den angestrebten Zustand, so empfehlen sich parallele Untersuchungen an gleichartigen Teilen anderer Anlagen bzw. an Ersatzteilen. Man entkräftet auf diese Weise das Argument, der Werkstoff sei zugegebenermaßen minderer, jedoch für den vorliegenden Anwendungsfall ausreichender Qualität (s. Beispiel „Gewehr“ am Schluss dieses Kapitels).

Die routinemäßige Eingangskontrolle der chemischen Zusammensetzung hält der Verfasser für nicht erforderlich. Die Analyse ist meist korrekt und nur in Ausnahmefällen für den Schaden verantwortlich. Eventuelle Verdachtsmomente kristallisieren sich im Verlauf der Untersuchung heraus; im Rastermikroskop überprüft man parallel zur Bruchbetrachtung ohnehin das energiedispersive Verteilungsdiagramm.

Vorgehensweise, Untersuchungsergebnisse und Schlussfolgerungen werden üblicherweise in einem Schadensbericht zusammengefasst. Der Bericht sollte (vorsichtig formulierte!) Empfehlungen für Abhilfemaßnahmen enthalten.

Zwei Beispiele sollen die schadensauslösende Wirkung nebensächlich erscheinender Einflüsse verdeutlichen. Die Axialverdichterräder langjährig bewährter Hubschrauberturbinen wurden scheinbar unwesentlich konstruktiv verändert: Am Rand der Scheibe wurde ein umlaufender Wulst angedreht, um beim Auswuchten auf einfache Weise Material abarbeiten zu können (Abb. 1.7 und 1.8).

Abb. 1.7 Axialverdichterrad, gefertigt aus einem Stück. Außendurchmesser 180 mm.

Abb. 1.8 Älteres, bewährtes Verdichterrad (links); nach Andrehen zweier Wuchtringe anfälliges Verdichterrad (rechts).

Abb. 1.9 Größeres Bruchstück eines Axialverdichterrades. Korrosionsspuren auf der Innenseite des Wuchtringes. Scheibendurchmesser 130 mm.

Abb. 1.10 Detail aus der Bruchfläche eines Verdichterrades. Dunkle Linse der interkristallinen (Spannungsriss-)Korrosion, ausgehend von der Senke neben dem Wuchtring.

Abb. 1.11 Metallografischer Schliff, dicht neben der Bruchfläche. Interkristalline (Spannungsriss-) Korrosion. Vilella.

Nach ca. 1000 Betriebsstunden brachen in zwei Triebwerken diese mit 44 000 U/min umlaufenden Räder infolge interkristalliner Spannungsrisskorrosion (Abb. 1.9 bis 1.11); die übrigen geänderten Räder zeigten starke Angriffserscheinungen und wurden ausgetauscht. Der verwendete Stahl X15Cr13 war nicht normgerecht auf 700–750 °C, sondern zugunsten erhöhter Festigkeit nur auf 540 °C angelassen worden. Bei dieser relativ niedrigen Anlasstemperatur scheiden derartige ferritische Stähle Chromkarbide aus, die entlang der Korngrenzen zu zusammenhängenden chromverarmten Zonen führen. Der Stahl geht in einen extrem korrosionsanfälligen Zustand über (Sensibilisierung). Die aus der anströmenden Luft niedergeschlagene Feuchtigkeit wurde nach dem Andrehen des Wuchtringes nicht mehr abgeschleudert. Sie staute sich auf der Innenseite des Wulstes und zerstörteden sensibilisierten Stahl in diesem Bereich; vgl. [2]. Ein ähnlicher Schaden wird in [3] und [4] beschrieben.

Beim Schießen mit einer Repetierbüchse brachen mehrere Teile des Schlosses (Abb. 1.12 und 1.13), wodurch der Schütze schwer verletzt wurde. Aus dem Gewehr waren bereits etwa 50 Schüsse abgegeben worden, darunter mindestens einer mit ca. 30 % Überlast beim Hersteller. Der für die Beteiligten unverständliche Unfall konnte wie folgt aufgeklärt werden: Alle Schlossteile waren durch Spaltbrüche zerstört worden; der Werkstoff befand sich aufgrund fehlerhafter Wärmebehandlung in einem extrem spaltbruchanfälligen Zustand (Abb. 1.14). Die Waffe war im Juni erworben worden, der Unfall ereignete sich im November desselben Jahres bei einer Temperatur von +1 °C. Der Temperaturrückgang hatte die ohnehin geringe Duktilität des Werkstoffes nochmals erheblich vermindert (Steilabfall der Kerbschlagzähigkeit) und damit die Voraussetzungen für die verformungslosen Brüche geschaffen. Das Untersuchungsergebnis wurde durch metallografische Schliffe sowie durch Kerbschlagbiegeversuche bei 20 °C und bei 1 °C an den Schadensteilen und an Vergleichsstücken aus einem anderen Gewehr gleichen Typs abgesichert (Abb. 1.15); vgl. [5]. Die Aufklärung war durch eine unsachgemäße Voruntersuchung – Abschroten eines gehärteten Bolzenstückes nach Aufheizen mit dem Schweißbrenner zwecks chemischer Analyse (Abb. 1.13, rechts) – extrem erschwert worden.

Abb. 1.12 Nachbau einer historischen Unterhebel-Repetierbüchse (Winchester).

Abb. 1.13 Verformungslos gebrochene Schlossteile einer Unterhebel-Repetierbüchse. Abgeschroteter Bolzen (rechts).

Abb. 1.14 Spaltbruch, repräsentativ für sämtliche Brüche in Abbildung 1.13.

Abb. 1.15 Mangelhaftes (links) und korrektes (rechts) Vergütungsgefüge der Schlossstücke des Schadensteiles und eines Vergleichsgewehres.

Literatur

1 VDI-Richtlinien 3822: Schadensanalyse, Beuth-Verlag, Berlin.

2 Lange, G. (1974) Zerstörung von Hubschrauberturbinen durch Einsatz eines Stahles in korrosionsanfälligem Zustand bei gleichzeitig nicht werkstoffgerechter Konstruktion. Z. f. Werkstofftechnik 5, 9–13.

3 Lange, G. (1984) Probleme der Schadensanalyse – dargestellt am Beispiel eines zerstörten Axialverdichters. Z. Metallkde, 75 401–406.

4 Lange, G. (1984) Schaden an einer Hubschrauberturbine infolge kritischer Wärmebehandlung, in G. Petzow (Hrsg.), Sonderbände der Praktischen Metallographie, Bd. 15, S. 527–536, Riederer-Verlag, Stuttgart.

5 Lange, G. (1982) Bruch eines Gewehrgeschosses infolge fehlerhafter Wärmebehandlung. Härterei-Techn. Mitt., 37, 284–285.

2

Einteilung, Ursachen und Kennzeichen der Brüche

Günter Lange

2.1 Brucharten

Aufgrund ihrer Bildungsmechanismen und ihrer vielfältigen Erscheinungsformen weisen die Brüche eine Reihe spezifischer Merkmale auf, die alternativ zu ihrer Bezeichnung herangezogen werden. Hierzu zählen u. a.:

Höhe der Beanspruchung: Niederspannungsbruch, Fließspannungsbruch

Grad der makroskopischen plastischen Verformung: Sprödbruch, Zähbruch

Verlauf der Trennung durch das Gefüge: transkristalliner, interkristalliner Bruch

Erscheinungsbild der Bruchfläche: Orientierung gegenüber dem Bauteil (Normalspannungsbruch, Schubspannungsbruch), Reflexionsvermögen (kristalliner Bruch, Mattbruch), Topografie (Fräserbruch, Holzfaserbruch)

Belastungsart (Kräfte, Momente): Zug-, Biege-, Torsionsbruch

Beanspruchungsart: mechanisch, thermisch, korrosiv

Um die verwirrende Vielfalt paralleler Bezeichnungen desselben Bruches zu reduzieren, hat ein gemeinsamer VDEh-DVM-Ausschuss unter Mitwirkung der Herausgeber Empfehlungen erarbeitet [1], die in das Stahl-Eisen-Prüfblatt 1100 [2] und in die VDI-Schadensrichtlinien 3822 [3] übernommen worden sind. Danach teilt man die Brüche entsprechend der dominierenden Beanspruchung in mechanisch, thermisch oder korrosiv bedingte ein (Abb. 2.1). Die Untergruppen des Gewaltbruches orientieren sich am mikroskopischen Werkstoffverhalten. Die Begriffe Sprödbruch (verformungsloser Bruch) und Zähbruch (Verformungsbruch) charakterisieren dagegen ausschließlich die makroskopische Deformation, die mit der mikroskopischen nicht übereinstimmen muss (vgl. z. B. Abb. 2.2 und 2.3). Weitere, in dieser Zusammenstellung nicht aufgeführte Bruchbezeichnungen werden in den zugehörigen Kapiteln erläutert.

Die VDI-Richtlinie 3822 behandelt neben den drei Hauptgruppen in Abbildung 2.1 (Blätter 1.2, 1.3 und 1.4) Schäden durch tribologische Beanspruchung (Blatt 1.5) sowie durch flüssigmetallinduzierte Rissbildung (Blatt 1.6); vorbereitet wird Blatt 1.7 „Schäden an geschweißten Bauteilen“.

Abb. 2.1 Einteilung der Brüche.

2.2 Definitionen der Brucharten

Ungeachtet der ausführlichen Beschreibung der einzelnen Brucharten in den jeweiligen Abschnitten dieses Buches sind die Definitionen der in Abbildung 2.1 verwendeten Begriffe nachfolgend zusammengestellt.

Abb. 2.2 Spaltbruch eines gekerbten Bolzens aus unlegiertem Stahl nach erheblicher makroskopischer Verformung.

Brüche durch mechanische Beanspruchung Gewaltbrüche entstehen durch einsinnige, mechanische Überlastung unter mäßig rascher bis schlagartiger Beanspruchung. Der Gleit- oder Wabenbruch bildet sich unter plastischer Verformung durch Abgleiten entlang der Ebenen maximaler Schubspannungen, der Spaltbruch erfolgt mikroskopisch nahezu verformungslos senkrecht zur größten Zugspannung durch Überwindung der den Werkstoff zusammenhaltenden Kohäsionskräfte. Zäher Werkstoffzustand, einachsiger Spannungszustand, niedrige Belastungsgeschwindigkeit und höhere Temperatur begünstigen den Gleitbruch. Die jeweils entgegengesetzten Bedingungen fördern die Neigung zum (transkristallinen) Spaltbruch, sofern das Metall dem raumzentrierten oder dem hexagonalen Gittertyp angehört. Nach ihrem Verlauf durch das Gefüge unterscheidet man weiter zwischen trans- und interkristallinen Waben- bzw. Spaltbrüchen. Kombinationen der Brucharten bezeichnet man als Mischbrüche. Der früher verwendete Begriff „Trennbruch“ ist durch Spaltbruch – jetzt als Oberbegriff für trans- und interkristalline mikroskopisch verformungslose Trennung – ersetzt worden. Die Bezeichnung „Normalspannungsbruch“ lehnt der Verfasser ab, da sie sich verwirrenderweise auf die Orientierung der Bruchfläche, nicht auf die bruchauslösende Spannung bezieht: Der Boden des Trichterbruches (vgl. Kapitel 5 über den duktilen Gewaltbruch) würde danach fälschlicher Weise als Normalspannungsbruch eingestuft.

Abb. 2.3 Charakteristische Spaltflächen auf der gesamten Bruchfläche des deformierten Bolzens aus Abb. 2.1. Auffächerung beim Passieren einer Korngrenze (Drehgrenze).

Schwingbrüche entwickeln sich unter mechanischen Beanspruchungen, die nach Betrag und/oder Richtung wechseln. Dabei wächst (mindestens) ein Schwingungsriss, ausgehend von einem oder von mehreren Anrissen, allmählich in das Bauteil hinein, bis der noch tragende Restquerschnitt infolge der ständig angestiegenen Spannung durch Gewaltbruch versagt (Restbruch). Im Allgemeinen geht der Ausbreitung eine lokale plastische Verformung an der Rissspitze voraus; es entwickelt sich ein verformungsreicher Schwingbruch. Bei spröden Werkstoffen kann diese Verformung weitgehend fehlen; es entsteht ein verformungsarmer Schwingbruch. Makroskopisch ist gewöhnlich in beiden Fällen keine plastische Deformation zu erkennen.

Eine Sonderform des Schwingbruches ist die Grübchenbildung (Pittingbildung), die an kräftegebundenen Bauteilen (Wälzlagern, Zahnrädern usw.) auftreten kann. Übermäßige Hertzsche Pressung, ggf. unterstützt durch Tangentialkräfte, führt unterhalb der Oberfläche zu plastischer Verformung und – insbesondere an nichtmetallischen Einschlüssen – zur Bildung von Mikrorissen, deren Wachstum den Werkstoffausbruch als charakteristische Schadensform bewirkt.

Korrosionsbedingte Risse und Brüche Voraussetzung für die Interkristalline Korrosion (Kornzerfall) ist eine verminderte Korrosionsbeständigkeit des Werkstoffes im Bereich seiner Korngrenzen. Verursacht wird dieser Zustand durch Verarmung an gelösten korrosionsverhindernden Legierungselementen (zumeist gehen sie Verbindungen ein und werden unwirksam, beispielsweise Cr23C6 in austenitischen Chrom-Nickel-Stählen), Anreicherung korrosionsfördernder Begleitelemente oder durch Ausscheidung (zusammenhängender) korrosionsanfälliger Gefügebestandteile (z. B. Al8Mg5 in Aluminium-Magnesium-Legierungen) entlang der Korngrenzen. Zugspannungen sind nicht erforderlich; wirken sie mit, so spricht man von Interkristalliner Spannungsrisskorrosion. Die beiden Korrosionsarten lassen sich nicht scharf gegeneinander abgrenzen.

Als Anodische Spannungsrisskorrosion bezeichnet man die trans- oder die interkristalline Rissbildung in zugbeanspruchten- oder zugeigenspannungsbehafteten Werkstoffen unter Einwirkung eines meist spezifischen Mediums. An der Rissspitze fördert ein anodisch kontrollierter Auflösungsprozess die Rissausbreitung, so dass mit zunehmend positivem Potenzial die Gefährdung wächst. Anfällig sind spezifische Systeme Werkstoff/Medium, beispielsweise Messing/Ammoniak oder Quecksilber, in einem kritischen Potenzialbereich bei hinreichend hoher Zugspannung oder kritischer Dehngeschwindigkeit.

Wasserstoffinduzierte Risse und Brüche können entstehen, wenn der Werkstoff eine hinreichende Menge dieses Gases aufgenommen hat, beispielsweise beim Erschmelzen, beim Schweißen, aus der Gasatmosphäre (Druckwasserstoff, Aufkohlungsgase, Schutzgase) oder aus einem Elektrolyten (Beizen, Galvanik). Da sich der Wasserstoff sowohl atomar im Gitter löst oder in Fallen (traps) fängt, als auch molekular in inneren Hohlräumen ausscheidet, kommt es in Verbindung mit seiner hohen Diffusionsgeschwindigkeit zu den verschiedenartigsten Schadensformen (Verzögerter Bruch, Fischaugen, Flocken, Beizblasen usw.). Voraussetzung für eine Rissbildung ist meist die kritische Kombination von Zug- oder Zugeigenspannungen (bzw. dadurch bedingter lokaler elastischer Gitteraufweitung) und örtlicher Wasserstoffkonzentration. Die Schäden haben Spaltbruchcharakter mit aufgesplittertem trans- oder mit interkristallinem Rissverlauf. Bei höheren Temperaturen (200–500 °C) kann sich der Wasserstoff mit Eisenkardid zu Methan umsetzen und unlegierte Stähle auftreiben.

In der Erdölbranche verwendet man den Begriff des wasserstoffinduzierten Risses – Übersetzung von Hydrogen Induced Cracks (HICs) – zur Beschreibung eines Korrosionsschadens, bei dem atomar angebotener Wasserstoff in die Wandungen z. B. sauergas- oder erdölführender Rohre eindiffundiert, an Einschlüssen rekombiniert und den Stahl aufreißt. Wie die Beizblasen können sich die „HICs“ auch ohne Zugspannung bilden.

Wasserstoffinduzierte Spannungsrisskorrosion tritt auf, wenn bei der kathodischen Teilreaktion der Korrosion atomarer Wasserstoff entsteht und Rekombinationsgifte dessen Molekülbildung verhindern. Der Wasserstoff diffundiert in den Werkstoff ein, reichert sich in elastisch aufgeweiteten Gitterbereichen an, vermindert die Kohäsionskräfte und löst im Inneren des Bauteils die charakteristischen trans- oder interkristallinen Risse aus. Betroffen sind fast ausschließlich höherfeste ferritische, vergütete und martensitische Stähle, deren Gefährdung mit ansteigender Festigkeit und zunehmend negativem Potenzial wächst. Man beachte, dass die kritische Gitteraufweitung von etwa 0,5 % örtlich auch von Stählen weit unter 1000 N/mm2 Nenn-Zugfestigkeit (Rm) durch mehrachsige Zugspannungszustände, Kaltverfestigung oder Aufhärtung erreicht werden kann; nach Erfahrungen des Verfassers ab etwa 600 N/mm2 (Rm). Der Schadensmechanismus gleicht dem des Verzögerten Bruches; der Unterschied besteht in der Herkunft des Wasserstoffs (zuvor H-verseuchtes Bauteil gegenüber aktuell korrosiv erzeugten H-Atomen).

Unter Schwingungsrisskorrosion versteht man Schäden, die durch das Zusammenwirken wechselnder mechanischer Beanspruchung und korrosiver Medien hervorgerufen werden. Ein spezifisches Angriffsmittel ist nicht erforderlich. Gefährdet sind nahezu alle metallischen Werkstoffe im aktiven und im passiven Zustand. Rissgeschwindigkeit und Schadensbild hängen von Frequenz und Amplitude ab; bei hohen Werten dominiert der mechanische, bei niedrigen der korrosive Einfluss.

Flüssigmetallinduzierte Rissbildung, früher als Lötbruch bezeichnet, ist die interkristalline Trennung zugbeanspruchter oder zugeigenspannungsbehafteter Werkstoffe durch eindiffundierende flüssige Metalle oder Legierungen. Die Schmelze muss das Bauteil benetzen, ihr wirksamer Bestandteil muss sich im festen Werkstoff lösen. Der Schaden tritt insbesondere beim Stückverzinken auf.

Thermisch bedingte Risse und Brüche Kriechbrüche entwickeln sich während langzeitiger mechanischer Beanspruchung bei Temperaturen ab etwa 0,3 bis 0,4 Ts (K). Diffusionsvorgänge führen zunächst zur Bildung von Poren, vorzugsweise entlang der Korngrenzen. Bei hohen Spannungen und relativ niedrigen Temperaturen entstehen durch Versetzungsaufstau und Korngrenzengleiten Keilporen, bei geringen Spannungen und hohen Temperaturen durch Leerstellenkondensation Kavernenporen. Das auf diese Weise zeitstandgeschädigte Bauteil versagt schließlich durch duktilen Restwarmbruch.

Der Begriff des Schweißrisses umfasst die verschiedenen Risstypen, die in Verbindung mit dem Schweißprozess auftreten. Man unterteilt nach dem Zeitpunkt des Entstehens in Heiß-, Kalt- und Relaxationsrisse sowie nach der Lage in Unternaht-, Nebennaht-, Quer-, Längsrisse usw. Verursacht werden Schweißrisse u. a. durch fehlerhafte Prozessführung, insbesondere zu hohe Abkühlgeschwindigkeit, durch ungeeignete Zusammensetzung des Grund- oder des Zusatzwerkstoffes, ungünstige Konstruktion oder Nahtgeometrie sowie durch Aufnahme von Gasen.

Die interkristallin verlaufenden Heißrisse können sich nicht nur während des Schweißens, sondern auch beim Gießen oder beim Warmumformen im Bereich der Solidustemperatur in Form von Erstarrungs- oder von Aufschmelzungsrissen bilden. Örtliche Dehnungen führen zum Aufreißen erstarrender Restschmelzen oder niedrigschmelzender Korngrenzenbereiche.

Härterisse werden durch innere Spannungen hervorgerufen, die durch das rasche Abkühlen und durch Gefügeumwandlungen beim Härten entstehen. Die Ursachen für die entlang der ehemaligen Austenitkorngrenzen verlaufenden Risse können in ungeeigneter Geometrie des Bauteils, inhomogenem, grobkörnigem oder anderweitig ungünstigem Gefüge sowie in fehlerhafter Verfahrensführung liegen.

Schleifrisse entstehen infolge mechanischer Oberflächenbearbeitung, deren Wärmeentwicklung festigkeitsüberschreitende Zugeigenspannungen in oberflächennahen Werkstückbereichen erzeugt. Die häufig netzförmig angeordneten, interkristallinen Trennungen setzen im Allgemeinen einen höherfesten, beispielsweise einen gehärteten oder vergüteten Werkstoff voraus.

Wärmeschockrisse werden durch schroffe Temperaturwechsel ausgelöst, die unterschiedliche Volumenänderungsgeschwindigkeiten im Kern- und im Randbereich bewirken. Die meist netzförmig angeordneten, zundergefüllten Risse wachsen mit zunehmender Zahl der Temperaturwechsel von der Oberfläche aus senkrecht in das Bauteil hinein.

2.3 Bruchursachen

Ein Bruch wird durch das Zusammenwirken mehrerer Faktoren ausgelöst, die seinen Ablauf und sein Aussehen bestimmen. Die entscheidenden Größen für die Art der einsetzenden Bruchmechanismen und damit für den im Einzelfall auftretenden Bruchtyp sind Art und Zustand des Werkstoffes sowie die Beanspruchungsbedingungen.

Abb. 2.4 Gegenüberstellung von Werkstoff- und Beanspruchungszuständen.

In Abbildung 2.4 sind die vom Bauteil über seinen Werkstoff „mitgebrachten“ Eigenschaften den von außen angreifenden Faktoren gegenüber gestellt. Generell zeigen Werkstoffe ein eher duktiles oder eher sprödes Verhalten. Der Gittertyp hat insofern Bedeutung, als flächenzentrierte Metalle nicht spalten oder sich chemisch anders verhalten können als raumzentrierte oder hexagonale. Wärmebehandlung und Gefüge sind eng miteinander verbunden. Gefügeseitig beeinflussen neben der Korngröße auch Menge, Größe, Form und Verteilung von Ausscheidungen und Einschlüssen die Bruchart und den Rissverlauf. Gelöste Gase können Festigkeits- und Verformungseigenschaften verändern sowie eine charakteristische Bruchflächentopografie verursachen; sofern möglich, empfiehlt sich eine Restgasbestimmung am Schadensteil. Der Nachweis von Eigenspannungen beschränkt sich wegen des hohen Rechenbedarfs oder aufwändiger Vergleichsuntersuchungen meist auf kostspielige Großkomponenten.

Aufseiten der Beanspruchung sind in Abbildung 2.4 Gestalt und Abmessungen des Bauteils bereits mit den angreifenden Kräften und Momenten zum Spannungszustand zusammengefasst. Er ist der Vergleichspartner des jeweils korrespondierenden Werkstoffwiderstandes. Da diese Kenngrößen (Streckgrenze, Zugfestigkeit, Dauerschwingfestigkeit, Zeitdehngrenzen usw.) einachsig ermittelt sind, muss bei Beanspruchung durch einen mehrachsigen Spannungszustand eine einachsige, repräsentative Vergleichsspannung (σv) berechnet werden (Tresca, v. Mises, …).

Die Änderung einer Einzelgröße kann sich stetig oder sprungartig auf die Tendenz zu einer bestimmten Bruchart auswirken; auch innerhalb einer Bruchart können dadurch verschiedene Bruchformen auftreten (vgl. z. B. Kapitel 5). Die Abbildungen 2.5 und 2.6 zeigen zwei Zugproben aus völlig gleichartigem Stahl C45: Den Umschlag vom Gleit- zum Spaltbruch hat ein umlaufender Spitzkerb ausgelöst (mehrachsiger Spannungszustand).

Abb. 2.5 Zugproben aus identischem Stahl C45. Umschlag vom Gleit- zum Spaltbruch durch Eindrehen eines umlaufenden Spitzkerbs. Ursprünglicher Probendurchmesser 20 mm.

Abb. 2.6 Bruchflächen der Zugproben aus Abb. 2.5. Matter Gleitbruch (Trichter-Kegel-Bruch), glitzernder Spaltbruch.

2.4 Allgemeine Kennzeichen für Bruch- und Beanspruchungsart

Jede Bruchart ist durch eine Reihe von Merkmalen gekennzeichnet. Vielfach erlauben sie darüber hinaus Rückschlüsse auf einzelne Beanspruchungsbedingungen sowie auf den Werkstoffzustand. Im Bedarfsfall gestatten sie, zwischen dem Primärschaden und Folgebrüchen zu unterscheiden. Die wichtigsten makroskopischen und rastermikroskopischen Identifikationsmerkmale sind in Abbildung 2.7 zusammengestellt. Die Abbildungen 2.8a–d geben Beispiele für die Mikrotopografie einiger Schadensarten. In der Praxis ist sie jedoch häufig weitaus weniger deutlich ausgeprägt.

Abb. 2.7 Makroinformationen zur Bestimmung der Bruchart.

Man beachte, dass ein bestimmtes Merkmal bei mehreren Brucharten auftreten kann (z. B. fehlende makroskopische Deformation bei Spalt-, Schwing- und Korrosionsbrüchen). Andererseits schließt das Fehlen eines normalerweise charakteristischen Kennzeichens den zugehörigen Bruchtyp nicht unbedingt aus (z. B. Schwingbrüche ohne Rast- oder ohne Schwingungslinien

Häufige Brucharten und Versagensursachen Entgegen einer weit verbreiteten Ansicht werden die meisten Schäden nicht durch „Materialversagen“, sondern durch gravierende Verstöße gegen grundlegende, langjährig bekannte Regeln ausgelöst. Die maßgeblichen Ursachen sind in Abbildung 2.9 aufgelistet.

Duktile Gewaltbrüche (Gleitbrüche) treten meist in Gegenwart von Zeugen auf und werden anschließend kaum noch untersucht. Gelegentlich sind sie das Resultat einer vergeblichen Suche nach Vorschädigungen (z. B. nach einem Schwingungsanriss).

Auch Spaltbrüche findet man relativ selten. Offensichtlich hat das Schicksal der sich selbst versenkenden Liberty-Schiffe Generationen Auszubildender nachhaltig beeindruckt. Auslöser ist heute zumeist ein Temperatursturz im Betrieb schlagartig beanspruchter, ungünstiger Konstruktionen aus spröden (grobkörnigen) Stählen. Mitunter wird eine trügerische Sicherheit vorgetäuscht, indem man die versuchsspezifische Übergangstemperatur des Kerbschlag-Biegeversuches direkt auf das Bauteil überträgt.

Schwingbrüche verursachen die meisten Schadensfälle, nach Erfahrung des Verfassers über 60 %. Konstruktive Steifigkeitssprünge sowie fertigungs- oder betriebsbedingte Kerben erzeugen die rissstartenden örtlichen Spannungsspitzen. Kombinationen sind besonders gefährlich (z. B. grobe Drehriefen in einem engen Übergangsradius). Da Beschädigungen im Betrieb nach einer beliebigen Anzahlertragener Lastspiele auftreten können (beispielsweise Korrosionsnarben), erreicht ein Bauteil niemals einen sicheren Lebensabschnitt, weder nach zwei Millionen Zyklen noch bei dauerfester Dimensionierung. Die oftmals missverstandene Dauerfestigkeit ist der Werkstoffwiderstand gegen mechanische Schwingungen, die bis zur angegebenen Höhe beliebig oft ertragen werden. Diese Materialkenngröße wird an (glatten) Proben unter Ausschluss sämtlicher anderen schädigenden Einflüsse im Labor ermittelt, Bedingungen, die am Bauteil meist nicht erfüllt sind. Nach einem Schwingbruch werden die Teile häufig aus „teurerem“ (= höherfestem) Werkstoff unverändert neu gefertigt, anstatt Konstruktion und Oberflächengüte zu verbessern. Der Schaden tritt dann erneut auf, allerdings nach kürzerer Betriebsdauer.

Abb. 2.8 Beispiele für charakteristische rasterelektronenmikroskopische Bilder von Bruchflächen. a) Waben (Dimples). Transkristalliner Gleitbruch. b) Spaltflächen. Transkristalliner Spaltbruch. c) Schwingstreifen, Bruchbahnen. Transkristalliner, duktiler Schwingbruch. d) Korngrenzflächen. Interkristalline Spannungsrisskorrosion.

Abb. 2.9 Brucharten und typische Versagensursachen.

Korrosion glauben viele Ingenieure durch den Einsatz von „VA“ dauerhaft ausschließen zu können. Diese ursprüngliche Bezeichnung der Firma Krupp umfasst gegenwärtig mehr als 200 Stahlsorten unterschiedlichster Eigenschaften: Wer VA bestellt, erhält 1.4301 (X5CrNi18-10). Dieser nichtrostende Austenit ist jedoch bereits bei moderat ungünstigen Bedingungen (Chloride, Sauerstoffmangel) anfällig für Lochfraß, Interkristalline Korrosion und Spannungsrisskorrosion. – Der aktuelle Trend zum Leichtbau bedingt die Verwendung höher- und hochfester Stähle. Sie sind durch Verzögerten Bruch und durch Wasserstoffinduzierte Spannungsrisskorrosion gefährdet (s. Abschnitt 2.2).

Das Storchschnabelprinzip kennzeichnet die lineare Vergrößerung bewährter Konstruktionen bei erhöhten Forderungen an Leistung, Drehzahl, Durchsatz oder Volumen. Da Spannungen, Massen und Deformationen nach unterschiedlichen Gesetzen anwachsen, wird das Bauteil alsbald überbeansprucht. – „Moderne“ Werkstoffe liefert der internationale Materialtourismus. Längst ausgerottete Mängel treten erneut auf (Butterflies in Kugellagerstählen), zulässige Mengen an Schwefel werden konzentriert als Mangansulfidfolie in Stahlbleche eingelegt, ohne im Zugversuch aufzufallen.

Literatur

1 N.N. (2008) Erscheinungsformen von Rissen und Brüchen metallischer Werkstoffe, Verlag Stahleisen mbH, Düsseldorf.

2 Verein Deutscher Eisenhüttenleute (1992) Stahl-Eisen-Prüfblatt 1100, Verlag Stahleisen mbH, Düsseldorf.

3 VDI-Richtlinie 3822, Schadensanalyse, Beuth Verlag, Berlin.

3

Werkstoffuntersuchungen

Hermann Müller

Voraussetzung für eine erfolgreiche Schadensanalyse ist die Deutung des makroskopischen Schadensbildes. Dabei können über die Art des Bruches (verformungsarmer Gewaltbruch, Schwingungsbruch, Spannungsriss usw.), Mitwirkung von Korrosion vor, während oder nach der Bruchentstehung, Art der Korrosion (Lochfraß, Spaltkorrosion, Spannungsrisskorrosion, usw.) oder die Erscheinungsform eines Verschleißschadens wichtige Anhaltspunkte gewonnen werden. Nur selten führt die makroskopische Deutung des Schadensbildes jedoch bereits zur vollständigen Klärung der Schadensursache, denn gleiche Schadensbilder können sehr unterschiedliche Ursachen haben. Deshalb sind gezielte weiterführende Werkstoffuntersuchungen des schadhaften Bauteils erforderlich. Nach der Erfassung aller Details des Schadens und der Deutung des makroskopischen Schadensbildes muss festgelegt werden, welche Werkstoffuntersuchungen zur Ermittlung der Schadensursache nützlich sind. Neben der klassischen mechanischen Werkstoffprüfung und metallografischen Untersuchungen werden moderne physikalische und chemische Untersuchungsmethoden zur Bewertung des Werkstoffund Bauteilverhaltens unter unterschiedlichen Beanspruchungsbedingungen eingesetzt.

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!

Lesen Sie weiter in der vollständigen Ausgabe!