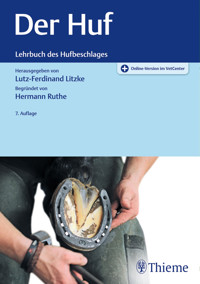

Der Huf E-Book

119,99 €

Mehr erfahren.

- Herausgeber: Thieme

- Kategorie: Fachliteratur

- Sprache: Deutsch

Essentiell für das Tierwohl – vereint Handwerk und Wissenschaft.

Der Huf bildet das Fundament des Pferdes. Erlangen Sie grundlegendes Wissen über die Anatomie und Physiologie des Hufes. Lesen Sie sich ein in die Themen Beschlag, orthopädische Hufbearbeitung, Barhufbehandlung und Klauenpflege. Lernen Sie, wie Korrekturbeschläge bei veränderter Hufform oder bei Bewegungsstörungen anzuwenden sind.

Vom sicheren Umgang mit dem Pferd bis hin zu Besonderheiten bei Esel, Muli oder Rind. Dieses Buch ist die gelungene Kombination aus traditioneller Handwerkskunst und aktuellen wissenschaftlichen Erkenntnissen.

Neu:

- moderne Alternativen zum Hufeisen

- Zulassungskriterien zur Ausbildung und Anerkennung der Ausbildung aus dem Ausland

Ob Tierarzt, Hufschmied, Huforthopäde oder Barhufbearbeiter – mit diesem Standardwerk sind Sie aktuell informiert und arbeiten mit den Experten Hand in Hand.

Das E-Book können Sie in Legimi-Apps oder einer beliebigen App lesen, die das folgende Format unterstützen:

Seitenzahl: 805

Veröffentlichungsjahr: 2019

Ähnliche

Der Huf

Lehrbuch des Hufbeschlages

Lutz-Ferdinand Litzke

Willem Back, Willem Back, Klaus-Dieter Budras, Manfred Coenen, Florian Häfner, Ruth Maria Hirschberg, Johann Kofler, Lutz-Ferdinand Litzke, Katrin Krischke, Uwe Lukas, Dieter Pietta, Claus P. Bartmann, Burkhard Rau, Christoph Schweppe, Melanie Striebinger, Charlotte von Zadow, Margit H. Zeitler-Feicht, Jan de Zwaan, Stephan Becker, Axel Berndt, Corinna Odine Bobsien, Walter Brehm, Gerben Bronkhorst, Sascha Brückner, Heinz H. Florian Buchner

Begründet von Hermann Ruthe

7., vollständig überarbeitete Auflage

359 Abbildungen

Inhaltsverzeichnis

Titelei

Teil I Materialkunde

1 Die Beschlagschmiede

1.1 Stationär

1.1.1 Beschlagbrücke

1.1.2 Schmiederaum

1.2 Mobil

1.2.1 Ladungssicherung

1.2.2 Elektrische Einbauten

1.2.3 Gasanlage im Fahrzeug

1.2.4 Sonstige allgemeine Vorschriften

1.3 Hufbeschlagwerkzeug

1.3.1 Schmieden von Hufeisen

1.3.2 Praktische Durchführung des Hufbeschlags

1.3.3 Hilfswerkzeug

2 Werkstoffe

2.1 Einteilung

2.1.1 Metalle

2.1.2 Nichtmetalle

2.1.3 Verbundwerkstoffe

2.2 Schmiedeeisen und Stahl

2.2.1 Eigenschaften

2.2.2 Herstellung

2.2.3 Einteilung

2.3 Aluminium

2.3.1 Eigenschaften

2.3.2 Aushärten von Aluminiumlegierungen

2.4 Kunststoffe

2.4.1 Herstellung

2.4.2 Einteilung

2.5 Klebstoffe

2.5.1 Eigenschaften einer Klebeverbindung

2.5.2 Herstellung einer Klebeverbindung

2.5.3 Einteilung

2.6 Brennstoffe und Energieträger

2.6.1 Schmiedekohle

2.6.2 Erdgas

2.6.3 Flüssiggas

2.7 Hilfsstoffe

2.8 Verfahren zur Be- und Verarbeitung von Werkstoffen

2.8.1 Trennverfahren

2.8.2 Fügetechniken

2.8.3 Umformen (Schmieden)

2.8.4 Wärmebehandlung von Werkstoffen

2.8.5 Verarbeitung von Kunst- und Klebstoffen

3 Huf- und Gleitschutz

3.1 Hufeisen

3.1.1 Schmiedehufeisen

3.1.2 Fabrikhufeisen

3.1.3 Hufeisen für besondere Hufformen

3.1.4 Sonder- und Korrekturbeschläge

3.2 Beschlag mit Einlagen und Polstern

3.2.1 Einsatzbereich für Einlagen und Polster

3.2.2 Einlagen

3.2.3 Polster

3.3 Beschlag mit Gleitschutz (Griffe, Stollen und Widiastifte)

3.4 Alternativer Hufschutz

3.4.1 Alternativen zum Eisenbeschlag

3.4.2 Permanenter Hufschutz

3.4.3 Temporärer Hufschutz

3.4.4 Fazit

3.5 Hufnägel

Teil II Pferdekunde

4 Funktionelle Anatomie des Pferdes

4.1 Äußerer Körperbau

4.2 Der Fuß

4.2.1 Fußknochen und Hufknorpel

4.2.2 Muskeln und Sehnen

4.2.3 Sehnenscheiden und Schleimbeutel

4.2.4 Fußgelenke

4.2.5 Zehenfaszien

4.3 Der Huf

4.3.1 Hufformen

4.3.2 Bauelemente

4.3.3 Hufkapsel (Capsula ungulae)

4.3.4 Mikrostruktur der Hufhaut

4.3.5 Mikrostruktur des Horns

4.3.6 Segmente des Hufs und ihre Hornprodukte

4.3.7 Hufbeinträger

4.3.8 Weiße Linie (Linea alba ungulae, Zona alba)

4.3.9 Blutgefäßversorgung

4.3.10 Nervenversorgung

4.3.11 Röntgenanatomie

4.3.12 Bedeutung der Fütterung für die Hufgesundheit

5 Gliedmaßenstellung

5.1 Seitliche Ansicht

5.1.1 Vordergliedmaßen

5.1.2 Hintergliedmaßen

5.2 Ansicht von vorn und hinten

5.2.1 Vordergliedmaßen

5.2.2 Hintergliedmaßen

6 Fesselstand

6.1 Regelmäßiger Fesselstand

6.2 Unregelmäßiger Fesselstand

6.3 Stellung des Hufs zum Fesselstand

6.3.1 Beziehung zwischen Hufstellung und Fesselstand

6.3.2 Korrektur der Hufstellung

7 Das Pferd in der Bewegung

7.1 Bewegungsanalyse

7.2 Gangarten

7.2.1 Schritt

7.2.2 Trab

7.2.3 Galopp

7.2.4 Tölt

7.2.5 Pass

7.2.6 Weitere Gangarten

7.3 Körperschwerpunkt im Stand und in der Bewegung

7.4 Beurteilung des Gangbildes

7.4.1 Vorführbogen

7.4.2 Landung (Fußung)

7.4.3 Stützbeinphase

7.4.4 Abrollen

7.4.5 Einflussfaktoren auf die Hufbewegung

7.4.6 Störungen des Vorführbogens

7.5 Hufmechanismus

7.5.1 Auf den Huf einwirkende Kräfte

7.5.2 Verformung des Hufs

7.5.3 Einflussfaktoren

7.5.4 Bedeutung für die Gesundheit des Pferdes

7.6 Lahmheit

7.6.1 Lahmheitsgrade

7.6.2 Stützbeinlahmheit

7.6.3 Hangbeinlahmheit

7.6.4 Gemischte Lahmheit

7.6.5 Bilaterale Lahmheit

7.6.6 Scheinlahmheit

7.6.7 Ataxie

Teil III Hufpflege und Hufbeschlag

8 Hufpflege beim Fohlen und Jungpferd

8.1 Der Fohlenhuf

8.1.1 Anatomie

8.1.2 Hufpflege und -korrektur

8.2 Fehlstellungen

8.2.1 Beugefehlstellungen

8.2.2 Streckfehlstellungen/Hyperextensionen

8.2.3 Winkelige Gliedmaßenfehlstellungen

9 Hufpflege und Hufkorrektur beim erwachsenen Pferd

9.1 Regelmäßige, tägliche Hufpflege

9.1.1 Reinigen der Hufe

9.1.2 Erhaltung bzw. Verbesserung der Hornqualität

9.2 Spezielle Hufpflege und -korrektur

9.2.1 Theorien zur Hufkorrektur

9.2.2 Durchführung der Hufkorrektur

9.2.3 Hufschutz oder Barhufgehen

10 Hufbeschlag beim erwachsenen Pferd inkl. orthopädischer Beschläge

10.1 Beurteilung des Pferdes

10.1.1 Erfassung des Vorberichts

10.1.2 Beurteilung im Stand

10.1.3 Beurteilung in der Bewegung

10.1.4 Beurteilung nach dem Beschlag

10.1.5 Abstellen der Mängel

10.1.6 Hinweise für den Besitzer

10.2 Ausführung des Beschlags bei gesunden Hufen

10.2.1 Aufhalten

10.2.2 Abnehmen der Hufeisen

10.2.3 Zubereiten der Hufe

10.2.4 Richten und Aufpassen der Hufeisen

10.2.5 Aufnageln des Hufeisens

10.2.6 Ausführung des Hufbeschlags ohne besonderen Aufhalter

10.3 Hufbeschlag nach Verwendungszweck

10.3.1 Reitpferde

10.3.2 Fahrpferde

10.3.3 Arbeitspferde

10.3.4 Trabrennpferde

10.3.5 Galopprennpferde

10.4 Korrekturbeschläge bei Veränderungen der Hufform

10.4.1 Flach- und Vollhuf

10.4.2 Zwanghuf

10.5 Orthopädischer Beschlag bei Bewegungsstörungen

10.5.1 Streichen

10.5.2 Greifen und Einhauen

10.5.3 Schleifender Gang

10.5.4 Drehender Gang

10.5.5 Bügelnder Gang

10.6 Orthopädischer Beschlag bei Erkrankungen des Bewegungsapparats

10.6.1 Trennungen im Bereich der Hornkapsel

10.6.2 Hornsäule

10.6.3 Verletzungen des Hufs

10.6.4 Nichtinfektiöse Entzündungen der Huflederhaut

10.6.5 Infektiöse Entzündungen der Huflederhaut

10.6.6 Hufrehe

10.6.7 Strahl- und Hornfäule

10.6.8 Hufkrebs

10.6.9 Erkrankungen des Hufknorpels

10.6.10 Hufrollenerkrankungen

10.6.11 Hufbein- und Strahlbeinfrakturen

10.6.12 Schale und Gelenkschale

10.6.13 Spat

10.6.14 Luxation bzw. Fixation der Kniescheibe

10.6.15 Sehnenerkrankungen

10.6.16 Gelenkmäuse (Corpora libera, Chips)

Teil IV Umgang mit Pferden

11 Tierschutzgerechter Umgang mit Pferden

11.1 Arttypisches Verhalten

11.1.1 Sozialverhalten

11.1.2 Feindvermeidungsverhalten

11.1.3 Bewegungsverhalten

11.2 Ausdrucksverhalten

11.2.1 Woran erkennt man Angst?

11.2.2 Woran erkennt man Schmerz?

11.2.3 Woran erkennt man Angriff oder Verteidigung?

11.3 Umgang und Ausbildung

11.3.1 Grundsätzliches

11.3.2 Lernverhalten

12 Schmiedefrömmigkeit

12.1 Voraussetzungen

12.2 Anlernen von Fohlen

12.2.1 Übungsaufbau

12.2.2 Aufheben der Fohlenhufe

13 Umgang mit schwierigen Pferden

13.1 Widersetzlichkeiten während der Hufkorrektur

13.1.1 Ursachen und Symptome

13.1.2 Korrektur widersetzlichen Verhaltens

14 Tierschutzgesetz und Zwangsmittel

Teil V Gesetzliche Bestimmungen bei der Ausübung des Hufbeschlags

15 Gesetzliche Bestimmungen zum Hufbeschlag

15.1 Einleitung

15.1.1 Kontroverse um das Hufbeschlaggesetz von 2006

15.1.2 Entscheidung des Bundesverfassungsgerichts

15.1.3 Folgen der bundesverfassungsgerichtlichen Entscheidung

15.2 Gesetz über den Beschlag von Hufen und Klauen (Hufbeschlaggesetz – HufBeschlG)

15.2.1 Die partiell nichtigen Regelungen im Überblick

15.3 Verordnung über den Beschlag von Hufen und Klauen (Hufbeschlagverordnung – HufBeschlV)

15.4 Die Ausbildung zum Hufbeschlagschmied und Hufbeschlaglehrschmied

15.5 Die Hufbeschlag-Anerkennungsverordnung und die staatliche Anerkennung von (Huf-)Schmieden aus dem Ausland

15.6 Was sollte ein Hufschmied über das Arzneimittelrecht wissen?

15.6.1 Gesetzliche Grundlagen

15.6.2 Behandlung von Equiden – der Equidenpass

16 Haftpflicht des Hufbeschlagschmieds

16.1 Einführung

16.2 Werkvertragliche Sachmängelhaftung

16.2.1 Sachmängel des Werkes

16.2.2 Verschulden

16.2.3 Schaden

16.2.4 Kausalität

16.2.5 Mitverschulden des geschädigten Tierhalters

16.2.6 Beweislastverteilung

16.2.7 Beweislastumkehr bei „grob mangelhafter“ Leistung des Hufbeschlagschmieds

16.2.8 Vorrang der Nacherfüllung

16.2.9 Schadenersatz

16.2.10 Selbstvornahme und Minderung

16.3 Haftung für Nebenpflichtverletzungen

16.3.1 Sorgfaltspflichtverstöße vor Ausführung des Beschlags

16.3.2 Sorgfaltspflichtverstöße während der Ausführung des Beschlags

16.4 Haftung bei sonstigen Sorgfaltspflichtverstößen

16.4.1 Übernahmeverschulden

16.4.2 Nichteinhaltung der Beschlagperiode

16.5 Deliktische Haftung nach § 823 BGB

16.6 Verjährung

16.7 Der Hufbeschlagschmied als Tieraufseher

16.8 Haftungsausschlüsse

16.9 Haftpflichtversicherung

16.10 Exkurs: Verletzung des Hufbeschlagschmieds durch das Pferd

17 Arbeits- und Unfallschutz

17.1 Arbeitsschutz

17.1.1 Lärm

17.1.2 Schweißen (Lichtbogenschweißen)

17.1.3 Umgang mit Mineralwollen

17.1.4 Gefahrstoffe

17.2 Unfallschutz

Teil VI Hufpflege und Hufbeschlag bei Eseln und Maultieren

18 Hufpflege und Hufbeschlag bei Eseln und Maultieren

18.1 Eigenschaften von Esel und Maultier

18.2 Bewegungsapparat

18.3 Einfluss von Haltung und Fütterung auf die Hufgesundheit

18.4 Untersuchungstechniken und Zwangsmaßnahmen

18.5 Hufpflege und -korrektur

18.6 Hufschutz

Teil VII Klauenpflege und Klauenbeschlag

19 Funktionelle Klauenpflege beim Rind

19.1 Wirtschaftliche Bedeutung der Klauengesundheit beim Rind

19.2 Anatomie der Rinderzehe

19.2.1 Aufbau des Hornschuhs

19.2.2 Hornqualität und -wachstum

19.2.3 Funktion der Ballenpolster

19.2.4 Durchblutung der Klauenlederhaut

19.3 Klauenformen

19.3.1 Physiologische Klauenformen

19.3.2 Pathologische Klauenformen

19.3.3 Klauenbeurteilung (Klauen-Position-Scoring, Klauenuntersuchung)

19.4 Lahmheitsbeurteilung (Locomotion Scoring)

19.5 Durchführung der funktionellen Klauenpflege

19.5.1 Werkzeug

19.5.2 Fixierungssysteme

19.5.3 Häufigkeit bzw. Intervalle

19.5.4 Methode der funktionellen Klauenpflege beim Rind

19.5.5 Therapeutische Anwendung der Klauenpflege (Schritt 4 – Entlastungsschnitt)

19.5.6 Häufige methodische Fehler bei der Klauenpflege

19.5.7 Digitale Dokumentation von Klauenbefunden

19.6 Entlastung erkrankter Klauen

19.6.1 Fixierung von Klauenklötzen

20 Klauenbeschlag beim Rind

20.1 Beschlag der gesunden Klaue

20.2 Orthopädische Klauenbeschläge

21 Klauenpflege bei Schaf und Ziege

Teil VIII Anhang

22 Literatur

23 Ausgewählte Adressen zum Thema Hufpflege

24 Ausgewählte Adressen zum Thema Klauenpflege

Anschriften

Sachverzeichnis

Impressum

Teil I Materialkunde

1 Die Beschlagschmiede

2 Werkstoffe

3 Huf- und Gleitschutz

1 Die Beschlagschmiede

Beschlagschmiede

Burkhard Rau

1.1 Stationär

Früher wurde der Hufbeschlag traditionell in einer stationären Schmiedewerkstatt ausgeführt. In den deutschen Gestüten, in fast allen deutschen Tierkliniken und in zahlreichen auf den Hufbeschlag spezialisierten Metallbaubetrieben ist eine stationäre Beschlagschmiede immer noch zu finden.

Eine Hufbeschlagschmiede muss aus mindestens 2 Räumen bestehen: der Beschlagbrücke und der eigentlichen Schmiede.

Daneben muss eine funktionierende stationäre Beschlagschmiede weitere Möglichkeiten bieten, z. B. für die Lagerung von Stab- oder Hufeisenmaterial. Im Idealfall befindet sich das Lager in einem eigenen Raum mit einer gesonderten Unterbringung von Gefahrenstoffen wie Kunsthorn und Kleber. In unmittelbarer Nähe der Beschlagbrücke muss eine Mistplatte oder ein Behältnis zur Aufnahme von anfallendem Pferdemist vorhanden sein. Ebenso ist ein Raum für die Aufnahme von Schrott und Abfallstoffen vorzusehen.

Vor der Schmiede ist eine Vorführbahn notwendig. Im Idealfall ist sie so groß, dass ein Vorführen des Pferdes sowohl im Dreieck als auch in Form einer Acht möglich ist. Wünschenswert wäre auch die Möglichkeit, das Pferd sowohl auf hartem und ebenem als auch auf weichem Sand- oder Grasboden vorzuführen. Wünschenswert, jedoch ohne Bedingung, wäre ein Vorführplatz von 20 × 20 m, um das Pferd in der Dreiecksbahn vorführen zu können. Ebenso ist es hier möglich, die notwendige Musterung des Pferdes sowohl auf der linken als auch auf der rechten Hand vorzunehmen.

1.1.1 Beschlagbrücke

In der Beschlagbrücke werden die Pferde zum Hufbeschlag untergebracht ( ▶ Abb. 1.1). Dieser helle Raum verfügt über feste Anbindemöglichkeiten für die Pferde, wobei der Platz pro Pferd 20 qm nicht unterschreiten sollte. Eine Abtrennung zwischen den Beschlagplätzen, von denen mindestens 2 vorhanden sein sollten, ist sinnvoll. Neben den Pferden und dem Beschlagstuhl (dem Möbel, welches die Werkzeuge des Hufbeschlagschmieds aufnimmt) sollten sich keine Gegenstände auf der Beschlagbrücke befinden.

Abb. 1.1 Gut beleuchtete Beschlagbrücke mit festem Anbinder, Abtrennung zwischen den einzelnen Beschlagplätzen, vergitterten Fenstern und Gummiboden.

Um eine optimale Arbeit zu gewährleisten, muss der Raum ausreichend beleuchtet sein. Metalldampflampen oder Halogenstrahler, die so angebracht sind, dass eine möglichst schattenfreie Beleuchtung gewährleistet ist, gelten als ideal. Rauminstallationen, z. B. die Elektrik, müssen für das Pferd unzugänglich angebracht sein.

Besonderes Augenmerk ist dem Fußboden der Beschlagbrücke zu widmen. Der Boden sollte fest und eben, rutschfest und für das Pferd komfortabel zum Daraufstehen sein. Gepflasterte Stirnholzböden sind ebenso geeignet wie hochwertige Gummiböden. Stirnholzböden haben den Nachteil, dass sie etwas empfindlich gegen von außen hereingebrachte Feuchtigkeit sind. Durchdachte Beschlagbrücken haben einen drainierten Boden, um mögliche Flüssigkeiten abführen zu können.

1.1.2 Schmiederaum

Die eigentliche Schmiede enthält alle Werkzeuge, Maschinen und Geräte, um die für den Hufbeschlag notwendigen Tätigkeiten ausführen zu können.

1.1.2.1 Schmiedeherd

Stationäre Hufbeschlagschmieden werden heute mit unterschiedlichen Schmiedeherden ausgestattet. Traditionell findet man dort einen gemauerten Schmiedeherd mit eingelassener Feuerschüssel zur Befeuerung mit Fettkohle (Steinkohle). Die Feuerschüssel ist in einer Stahlplatte eingelassen, und neben dem Kohlefeuer ist ein Löschtrog eingebaut. Über der Feuerschüssel befindet sich ein Rauchfang mit Abzug und Kaminanschluss, unter der Feuerschüssel ein Behältnis für frische Kohle und Schlackeabfälle. Das Gebläse zur Regulierung der Frischluftzufuhr befindet sich entweder in einem gesonderten Raum (Lärmbelästigung) oder unter der Feuerschüssel ( ▶ Abb. 1.2). Die Kohlefeuerschüssel hat im einfachsten Fall mehrere nebeneinander liegende, 8–10 mm große Bohrungen, um der brennenden Kohle von unten Frischluft zuzuführen, oder einen von oben nach unten verschiebbaren Kegel, der den Austrittswinkel des Luftstroms regulieren kann.

Abb. 1.2 Grundkörper einer Kohleesse mit Feuerschüssel und Gebläse.

Kohleessen werden auch für den Einsatz vor der Werkstatt oder unterwegs als „Feldschmieden“ ohne gesonderten Rauchabzug betrieben. Moderner ist der Einsatz von Gasöfenzur Erwärmung des Hufeisens. Ähnlich dem Prinzip der Kohleesse besitzen sie eine Feuerschüssel, die mit Gas befeuert wird. Ein Luftgebläse bläst frischen Sauerstoff hinzu und das Gas-Luft-Gemisch erwärmt die in der Feuerschüssel liegenden Keramikchips. Letztere speichern Energie, erreichen hohe Temperaturen (1200 °C) und geben diese an das zwischen ihnen liegende Metall ab. Die Verbrennung ist deutlich sauberer, da weder Schwefel noch Ruß entstehen. Gasherde können mit Erd- oder Flüssiggas betrieben werden ( ▶ Abb. 1.3, ▶ Abb. 1.4).

Abb. 1.3 Moderner transportabler Gasschmiedeherd für Flüssiggas.

Abb. 1.4 Stationärer, mit Erdgas betriebener Schmiedeherd.

Auch mit Erhitzungsgeräten wird in stationären Hufbeschlagschmieden das Eisen erwärmt. Diese werden ausnahmslos mit Flüssiggas, also Propan, Butan oder Propan-Butan-Gemisch betrieben. Hochwertige Geräte haben einen hohen Wirkungsgrad und können in sehr kurzer Zeit eine gleichmäßige Durchwärmung des Eisens herbeiführen. Die Hufeisenerhitzungsgeräte einiger Hersteller sind für den gasabzugsfreien Einsatz in Werkstätten zugelassen, wenn die Werkstattgröße die geforderten Mindestvolumina übersteigt und für ausreichend Frischluftzufuhr in den Räumen gesorgt ist.

1.1.2.2 Amboss und Hilfswerkzeug

Das zweite, nahezu unverzichtbare Element der Schmiedewerkstatt ist der Amboss ( ▶ Abb. 1.5). Ambosse in Schmiedewerkstätten wiegen zwischen 20 und 300 kg, in vielen Hufbeschlagschmieden weisen sie ein Gewicht von 120–150 kg auf.

Abb. 1.5 Amboss mit Ambossstock.

Traditionell wurden Ambosse auf Eichenholzstämmen abgestellt oder auf einer gusseisernen Glocke aufgesetzt. Diese traditionellen Aufstellungsmöglichkeiten eines Ambosses stellen eine hohe Lärmbelastung dar. Entsprechend hat es sich heute durchgesetzt, zum einen in Schmiedewerkstätten lärmisolierte Böden zu verwenden. Dies sind Estrichböden, in die Faserstoffe eingelassen sind, um Schwingungen zu reduzieren. Zum anderen ist es eine gute Möglichkeit, Ambosse auf Behältnissen aufzustellen, die mit Sand gefüllt sind. Zusätzlich können Gummipuffer oder -matten dazu beitragen, Schwingungen und den Lärm zu dämpfen. Auch das Anbringen von Magneten an den unterschiedlichen Ambosshörnern ( ▶ Abb. 1.6) ist eine Möglichkeit, die hochfrequenten Schwingungen zu reduzieren. Trotz allem hat der Amboss ein großes Lärmpotenzial und eine persönliche Schutzbekleidung (Gehörschutz) ist notwendig, um bleibende Schäden am Gehör zu verhindern.

Abb. 1.6 Ambosshorn.

In Deutschland verwendete Ambosse haben unterschiedliche Formen. Es gibt die norddeutsche und die süddeutsche Form, den österreichischen Amboss, den süddeutschen Amboss mit Voramboss oder einen Amboss mit oder ohne Stauchamboss. Es ist reine Gewohnheitssache, welcher Amboss bei der Arbeit bevorzugt wird.

Allgemein besteht ein Amboss aus folgenden Elementen: Vierkanthorn, Rundhorn, Voramboss, Stauchamboss, Ambossbahn, Gesenklöcher (1 Rund- und 1 Vierkantgesenkloch zum Aufsetzen von Hilfswerkzeugen).

Für den Hufbeschlag notwendige Hilfswerkzeuge sind Abschroter, Spitzstöckel, Schrotplatte und Schwanenhals. Sie werden wie folgt eingesetzt und gebraucht:

Abschroter zum Ablängen der Werkstücke ( ▶ Abb. 1.7)

Spitzstöckel zum Herstellen von Rundungen mit geringen Radien

Schrotplatte für Abschrotarbeiten mit dem Schrotmeißel, um die Ambossbahn und Werkzeuge zu schützen

Schwanenhals zur Herstellung einiger Stegeisen ( ▶ Abb. 1.8)

Abb. 1.7 Abschroter.

Abb. 1.8 Schwanenhals.

Ein stabiler Schmiedeschraubstock (Zangenschraubstock) in der Nähe des Ambosses ist für viele Arbeiten nötig.

1.1.2.3 Bohrmaschinen

Diverse Bohrarbeiten sind für den Hufbeschlag notwendig. Entsprechend wäre es wünschenswert, dass mindestens 2 Bohrmaschinen in der Werkstatt vorhanden sind. Eine davon sollte als Getriebebohrmaschine ausgelegt sein, welche gegenüber einer mit Keilriemen betriebenen Maschine den Vorzug hat, dass die Drehzahl und damit die richtige Schnittgeschwindigkeit für unterschiedliche Bohrdurchmesser sehr schnell und unmittelbar eingestellt werden können.

Hochwertige Bohrmaschinen sind mit Halogenausleuchtung und Kühlmitteleinrichtung ausgestattet und können so ein gutes Bohrergebnis garantieren. Die Bohrmaschine sollte mit einigen Hilfswerkzeugen ausgestattet sein:

einer Bohrvorrichtung für das Einlegen von Hufeisen, damit ohne weitere Klemmeinrichtung Gewindekernlöcher hergestellt oder Bohrungen für das Einbringen eines Konus für Konusstifte vorgenommen werden können ( ▶ Abb. 1.9),

einem Maschinenschraubstock, mit dem für andere Bohrarbeiten notwendige, feste Einspannungen möglich sind. Traditionell üblich im Hufbeschlag ist auch das Bohren von Hufeisen auf einem in den Maschinenschraubstock eingelegten Holzstück. Hierbei ist darauf zu achten, dass das Werkstück mit einer Zange gehalten wird, damit bei einem möglichen Verhaken des Bohrers im Bohrloch keine Gefährdung für den Arbeiter entsteht.

Abb. 1.9 Bohrmaschine mit Bohrvorrichtung für Hufeisen.

Die 2. Bohrmaschine sollte ein langsam laufendes Gerät sein, welches für den Einsatz als Gewindebohrmaschine geeignet ist.

1.1.2.4 Schleifböcke und Schleifgeräte

Schleifböcke und Schleifgeräte sind traditionell in der Hufbeschlagschmiede von großer Bedeutung und für den Ablauf der Arbeiten notwendig. Eine Bandschleifmaschine mit einer großen Bandlänge (ca. 2 m) ist in der stationären Schmiede für grobe Schleifarbeiten ideal ( ▶ Abb. 1.10). Ein langes Schleifband mit 36er- oder 40er-Körnung ist bestens geeignet, um gefahrlos Schleifarbeiten am Hufeisen durchzuführen.

Abb. 1.10 Bandschleifmaschine.

Kleinere Geräte sind ebenfalls notwendig: Ein Doppelschleifer mit feinen Schleifscheiben wird für das Schleifen und Nachschleifen von stumpf gewordenen Bohrern gebraucht.

Ein weiteres Schleifgerät könnte für das Nachschleifen von Schneiden und Messern notwendig sein. Hierfür sollte man einen langsam drehenden Sandstein, der im Wasserbad läuft, zur Verfügung haben.

1.1.2.5 Schweißgeräte

Die stationäre Hufbeschlagschmiede ist heute mit 2 oder sogar 3 Schweißgeräten bestückt. Neben dem Lichtbogenschweißgerät ( ▶ Abb. 1.11) wird ein MIG-/MAG-Gerät (Schutzgasschweißgerät) benötigt. Mit diesen beiden Geräten sind alle im Stahl- und Gussbereich notwendigen Schweißarbeiten im Hufbeschlag durchzuführen.

Abb. 1.11 Schweißinverter für das Lichtbogenschmelzschweißen.

In vielen Fällen ist die Anschaffung eines Elektrodengeräts sinnvoll, also eines Kombigeräts, das sowohl WIG-Schweißen im AC-/DC-Betrieb ermöglicht als auch Elektroden verschweißen kann. Schweißinverter sind kleine, handliche Geräte, die für den Hufbeschlagschmied alle Arbeiten bis zu einer Materialstärke von maximal 10 mm hervorragend bewältigen können.

1.1.2.6 Luft- oder Federhammer

Ein Hufbeschlagschmied stellt traditionell einen Großteil seines Werkzeugs (Zangen, Hilfswerkzeuge etc.) selbst her. Was zu Beginn der Industrialisierung der wasserkraftbetriebene Fallhammer war, ist heute in der modernen Hufbeschlagschmiede der Lufthammer ( ▶ Abb. 1.12). Solche pneumatischen Hämmer sind mit einer Schlagkraft von 9 bis über 200 kg erhältlich. In den meisten Schmiedewerkstätten sind Lufthämmer mit einer Schlagkraft, auch Bärgewicht genannt, von um die 35 kg zu finden. Kleinere Maschinen, die heute auch schon neu günstig zu bekommen sind, haben 9 oder 19 kg Bärgewicht, was für viele Werkzeugarbeiten auch völlig ausreicht.

Abb. 1.12 Lufthammer.

Die Aufstellung der Maschinen ist etwas problematisch, da sie mit 220–250 Schlägen/min und den 35 oder mehr kg Schlagkraft doch für erhebliche Erschütterungen sorgen können. Im Normalfall muss ein vom übrigen Gebäude abgetrenntes Fundament erstellt werden, oder entsprechende Hochleistungs-Maschinenfüße aus Gummi nehmen die Schwingungen auf. Vor allem Hufbeschlagbetriebe, die sich in der Materialherstellung noch selbst aktiv betätigen, werden den Einsatz solcher maschinengestützter Schmiedearbeiten sehr zu schätzen wissen.

1.1.2.7 Biegemaschinen

Moderne Alternativen für die Biegearbeiten an Hufbeschlägen stellen Biegemaschinen dar. Es gibt eine große Anzahl manuell betriebener Biegemaschinen ( ▶ Abb. 1.13), die z. T. mit direkten Hebeln oder mittels Übersetzung das Material biegen, bis hin zu hydraulisch betriebenen, auf den Hufbeschlag spezialisierten Biegemaschinen.

Abb. 1.13 Manuelle Biegemaschine.

Der Vorteil von Biegemaschinen besteht v. a. in der Bearbeitung derjenigen Werkstücke oder Materialien, die man traditionell nicht erwärmt: Die Bearbeitung einiger Gussbeschläge und aller Aluminiumbeschläge ist damit deutlich einfacher.

Bei Kombibeschlägen, die einen Metallkern und eine Gummi- oder Polyurethanummantelung besitzen, ist eine Erwärmung überhaupt nicht möglich. Hier ist das Arbeiten mit einer Biegemaschine eine sinnvolle Alternative zur Arbeit am Amboss.

Die hydraulisch betriebene Biegemaschine ist mit einer Feinsteuerung versehen, so dass Richtarbeiten am Hufeisen millimetergenau ausgeführt werden können.

1.1.2.8 Drehbank

Leit- und Zugspindeldrehmaschinen verformen das Material, indem sie das Werkstück drehen und das Werkzeug plan oder längs daran entlangfahren lassen. Für unzählige Reparaturarbeiten an den Gerätschaften der Hufbeschlagschmiede ist eine Drehbank für das Herstellen von Bolzen, Stollen, Dornen etc. notwendig. Aber auch für allgemeine Reparaturarbeiten an Werkzeugen ist eine Leit- und Zugspindel-Drehmaschine eine notwendige Werkstattausrüstung.

1.2 Mobil

Üblicherweise wird ein großer Teil der Hufbeschlagarbeiten nicht in der stationären Schmiede, sondern unterwegs in der mobilen Schmiede durchgeführt. Der Hufbeschlagschmied bewegt sich dazu mit seiner vollständigen mobilen Werkstatt in den Stall des Pferdebesitzers. Vom eingerichteten Kombi über den komplett ausgebauten Lieferwagen bis hin zum Anhänger ( ▶ Abb. 1.14) sind verschiedene Lösungen denkbar. Für den mobilen Hufbeschlagschmied gelten jedoch einige Forderungen des Gesetzgebers, die bei der Einrichtung und dem Betrieb der fahrbaren Werkstatt zwingend einzuhalten sind.

Abb. 1.14 Speziell ausgebauter Schmiedeanhänger.

Der Hufbeschlagschmied ist dafür verantwortlich, dass das Kraftfahrzeug, die Ladung sowie die An- und Einbauten sich jederzeit in einem einwandfreien Zustand befinden. Dabei sind Vorgaben und Vorschriften in der jeweils aktuellen Fassung zu berücksichtigen und die mobile Schmiede ist, falls nötig, entsprechend umzubauen.

1.2.1 Ladungssicherung

Unter Ladung versteht man alle Werkzeuge wie Amboss, Ofen, Schraubstock, aber auch andere Einbauten und das mitgeführte Material. Die Ladung ist vom Gewicht her gleichmäßig im Fahrzeug zu verteilen und gegen Verrutschen zu sichern. Einbauten oder allgemeine Ladung dürfen die Sicht des Fahrers nicht behindern oder einschränken. Das Fahrzeug muss für die Aufnahme des Ladeguts geeignet sein. Der Schwerpunkt der Ladung sollte möglichst tief und in der Mitte des Fahrzeugs liegen. Es ist darauf zu achten, dass sowohl das zulässige Gesamtgewicht des Fahrzeugs als auch die vorgeschriebenen Achslasten nicht überschritten werden. Auch eine Unterschreitung der Mindestlast auf der Lenkachse ist zu prüfen und zu vermeiden.

Eine sichere Ladung wird vom Gesetzgeber so definiert, dass sie bei den üblichen Verkehrsbedingungen weder ins Rutschen kommt noch zu kippen beginnt. Unter üblichen Verkehrsbedingungen sind Vollbremsungen genauso zu verstehen wie plötzliche Richtungswechsel. Die Fahrgeschwindigkeit ist immer an die aktuelle Beladungssituation anzupassen und kann deutlich unter der für die Straße aktuell erlaubten Geschwindigkeit liegen.

Ein Problem der Einbauten und der Mitnahme von Lasten im Hufbeschlagfahrzeug ist in ihrer gleichmäßigen Verteilung im Fahrzeug zu sehen. Ist die Lastverteilung nicht gleichmäßig, könnte die Zuladung des Fahrzeugs erheblich eingeschränkt sein. Es ist anzuraten, hierüber mit einem Kfz-Sachverständigen zu sprechen und Lastverteilungspläne erstellen zu lassen (Achslast und Gewichtsverteilung links-rechts).

Ein- und Umbauten sollten geplant und von Fachwerkstätten durchgeführt werden, die entscheiden können, ob zusätzliche Prallwände eingezogen oder Verstärkungen an Stirnwänden durchgeführt werden müssen. Weiterhin könnten zusätzliche feste oder bewegliche Zurrpunkte angebracht werden.

1.2.2 Elektrische Einbauten

Elektrische Einbauten müssen den Vorschriften entsprechen. Alle vom Hufbeschlagschmied mitgeführten elektrischen Geräte müssen mindestens der Schutzart „sprühwassergeschützt“ entsprechen. Im Werkzeugwagen muss gegen die so genannte indirekte Berührung der spannungsführenden Teile eine Schutzisolierung (FI-Schalter oder Fehlerstromschutzeinrichtung) angebracht werden. Noch besser wäre die Schutztrennung über einen Trenntransformator. Dieser hat seinen Vorteil, wenn die Gefahr besteht, dass das Pferd durch sein Hufeisen ein elektrisches Kabel beschädigt, und sollte daher stallseits eingebaut sein.

Alle mitgeführten elektrischen Geräte müssen mit Gummileitungen versehen sein und mindestens dem Standard „spritzwassergeschützt“ entsprechen. Eine erkennbare CE-Kennzeichnung muss auf den Maschinen sichtbar bleiben. Alle beweglichen Gummischlauchleitungen sollten dem Typ Gummileitung H05RN-F bzw. H07RN-F entsprechen oder gleichwertig ausgeführt sein. Stecker sollten nach DIN VDE 0620, Bauarten DIN 49440–49443 (Schuko-Steckvorrichtung) sowie Steckvorrichtungen nach DIN EN 60309 (CEE-Steckvorrichtungen) ausgeführt sein.

Viele Geräte werden mit PVC-Schlauchleitungen verkauft. Hier sollte beim Kauf darauf geachtet werden, dass dies möglichst nicht der Fall ist, oder die Leitungen sind entsprechend gegen geeignetes Material auszutauschen. Bei Einbauten in Montagefahrzeugen für den Hufbeschlagschmied ist zu empfehlen, dass Steckdosen im Fahrzeug montiert sind und ortsfeste Installationen realisiert werden. Eine zentrale Versorgung über eine Außensteckdose ist sinnvoll und ein Sicherungskasten sollte angebracht sein. An allen fest montierten elektrischen Geräten ist ein Not-Aus-Schalter anzubringen. Über einen FI-Schalter ist die gesamte 220-V-Stromanlage des Montagefahrzeugs abgesichert. Der E-Check durch einen anerkannten Elektrofachbetrieb muss 2-mal jährlich durchgeführt werden.

1.2.3 Gasanlage im Fahrzeug

Der Transport von Gasflaschen fällt unter die Kleinstmenge, da der Hufbeschlagschmied in der Regel zwei 5- oder 11-kg-Flaschen mit sich führt. Die Gefahrgutverordnung trifft daher auf den Hufbeschlagschmied nicht zu. Der Transport von Gasflaschen und die Gasofeninstallation stellen aber eine besondere Gefahr im mobilen Hufbeschlag dar.

Für den Betrieb von Flüssiggasanlagen gelten besondere Vorschriften: Die Gasflaschen dürfen in Flaschenschränken oder -kästen im Kraftfahrzeug bzw. im Montageauto des Hufbeschlagschmieds transportiert werden, zwei 11-kg-Flaschen sind dabei die Obergrenze ( ▶ Abb. 1.15). Da das Propan- oder Butangas bzw. das Propan-Butan-Gemisch, welches im Hufbeschlag zur Verwendung kommt, schwerer als Luft ist, müssen unterhalb der Gasflaschenaufstellung, am besten am tiefsten Punkt des Fahrzeugs, nicht verschließbare Luftöffnungen von mindestens 100 cm2 vorhanden sein. Eine gleich große Zuluftöffnung im Dach des Autos ist ebenfalls zwingend vorgeschrieben. Die Flaschen müssen senkrecht stehen und gegen die Strahlung der Heizwärme geschützt sein. In Flaschenkästen oder -schränken dürfen sich keine elektrischen Zündquellen befinden. Die Flaschen müssen durch Halterungen unverrückbar und fest mit dem Auto verbunden sein.

Abb. 1.15 Gaskasten und Außensteckdose am Anhänger.

Eine Empfehlung der Berufsgenossenschaft besagt, dass der aufgeschraubte Druckminderer zum Transport nicht entfernt werden muss, sehr wohl jedoch eine speziell präparierte Plastikschutzhaube auf dem Ventil aufliegen soll, die einen Freischnitt zum besseren Aufstecken auf den aufgeschraubten Druckminderer besitzt. Die Flasche muss geschlossen und der Schlauch restentleert sein.

Um einem Brand und Explosionen vorzubeugen, muss der Schmiedeofen über einen Druckregler mit Sicherheitseinrichtung gegen Schlauchbruch sowie einen Mittel- oder Hochdruckschlauch angeschlossen werden. Die Schläuche müssen nach DIN 4815 zugelassen sein. Die Banderole am Schlauch bzw. der Aufdruck auf dem Schlauch müssen dabei erkennbar bleiben. Diese zur Verwendung kommenden Gasschläuche haben das Herstellungsdatum aufgedruckt und sind regelmäßig auszutauschen. Klemmverbindungen an den Schlauchanschlussstücken sind nicht zulässig, Verbindungen müssen Feststücke sein ( ▶ Abb. 1.16).

Abb. 1.16 Absperrventil und zugelassene Schlauchverbindung.

Ist der Ofen im Montagewagen des Hufbeschlagschmieds fest installiert, darf die Länge des Schlauches 0,5 m nicht überschreiten. Ist der Ofen im Freien aufgestellt, ist eine Schlauchlänge von 1,5 m nicht zu überschreiten. Am sichersten ist der Festeinbau mit Rohren im Fahrzeug. Verwendet man Kupferrohre, so ist der Abstand bei Gummi-ummantelten Halterungen maximal 0,5 m, bei Verwendung von Stahlrohren 1,0 m. Bei Kupferrohren sind Hülsen an den Quetschverbindungsstücken einzulegen. Alle Halterungen müssen mit weichen Einlagen, z. B. Gummitüllen, unterlegt sein. Jeglicher Gasgeräteanschluss sollte spannungsfrei vorgenommen werden. Direkt am Ofen muss ein Absperrhahn montiert sein.

Der Gasofen ist so aufzustellen, dass die abstrahlende Hitze den Abstellplatz der Gasflaschen nicht erwärmen kann.

Dem Hufbeschlagschmied ist dringend anzuraten, die Gasinstallation durch einen für Gas zugelassenen Fachbetrieb ausführen zu lassen, von einem Sachverständigen nach DVGW überprüfen und nach bestandener Prüfung eine Dichtigkeitskontrolle durchführen zu lassen. Die ausgestellte Prüfbescheinigung und die Prüfplakette ( ▶ Abb. 1.17) stellen einen erheblichen Sicherheitsfaktor für den Unternehmer dar. So ist sichergestellt, dass die technische Prüfung der Anlage bescheinigt ist und diese vollständig den technischen Regeln entspricht. Alle Teile der Gasanlage, wie Druckregelventile, Schläuche oder Absperreinrichtungen, altern und sind bei Bedarf regelmäßig auszutauschen. Der Betreiber ist für den täglichen sicheren Zustand der Anlagen verantwortlich.

Abb. 1.17 Prüfplakette für Gasanlage.

Werden Gasflaschen im Auto transportiert und ist keine Zu- und Zwangsentlüftung im Auto eingebaut, können die Flaschen im geschlossenen Zustand fest verzurrt im Auto transportiert werden. Am Auto muss der Aufkleber „Achtung Gastransport – Türen langsam öffnen“ montiert sein.

1.2.4 Sonstige allgemeine Vorschriften

Der Amboss muss nach den Vorgaben der Ladungssicherung im Schmiedefahrzeug sicher zu befestigen sein. Aus Gründen des Gehörschutzes ist es sinnvoll, den Amboss außerhalb des Fahrzeugs z. B. auf einer Gummiunterlage aufzustellen und nicht direkt auf einem Metallgestell aufzubauen.

Es muss ein Feuerlöscher der Klasse ABC mit mindestens 6 kg vorhanden sein. Es ist darauf zu achten, dass der Feuerlöscher regelmäßig alle 2 Jahre neu befüllt und geprüft wird.

Ein Erste-Hilfe-Koffer, der für Kleinwerkstätten zugelassen ist, muss im Auto mitgeführt werden.

Das mitgeführte Schweißgerät sollte – wenn Arbeiten mit erhöhter elektrischer Gefährdung durch nasse, feuchte oder heiße Arbeitsplätze möglich sind – mit der Kennzeichnung „S“ in einem viereckigen Kasten oder bei älteren Geräten mit der Kennzeichnung „K“ in einem viereckigen Kasten bzw. „42V“ in einem ovalen Kasten versehen sein. Es müssen isolierende Unterlagen und eine Schutzausrüstung verwendet werden. Liegt der Schweißarbeitsplatz im Fahrzeug, wäre eine Schweißrauchabsaugung wünschenswert. Ansonsten sollte der Schweißplatz so gewählt werden, dass eine gute Belüftung gewährleistet ist.

Hufböcke aus Metall sind nicht empfehlenswert. Eine Empfehlung der Berufsgenossenschaft zieht Hufböcke aus splitterfreiem Kunststoff aus Sicherheitsgründen für Pferd und Mensch vor.

Hufbeschlagwerkzeug und Kleinmaterialien müssen in Schubladen oder Kästen rutschfrei sicher gelagert sein.

Das Kraftfahrzeug muss regelmäßig der technischen Kontrolle vorgestellt werden (TÜV/AU).

Merke

Der Unternehmer hat eine Informationspflicht und muss sich jederzeit über Veränderungen der Anforderungen informieren. Unwissenheit schützt nicht vor Strafe.

1.3 Hufbeschlagwerkzeug

Hufbeschlagwerkzeuge sind alle Spezialwerkzeuge, die in der Vergangenheit konstruiert und hergestellt wurden, um damit den praktischen Hufbeschlag durchzuführen, und Hilfsmittel, die dabei Erleichterung schaffen. Letztendlich sind es die Werkzeuge, die notwendig sind, um Hufeisen herzustellen, aufzuarbeiten oder den Hufbeschlag auszuführen ( ▶ Abb. 1.18).

Abb. 1.18 Von links nach rechts: Kunststoffhammer, Schmiedehammer, Hufbeschlaghammer, Unterhauer (oben), Nietklinge, Aufbrennzirkel, Rinnhufmesser, Hauklinge, Nagelziehzange, Cutter, Hufeisenabnehmzange, Hufbeschlagzange, Clincher, Feuerzange, Hufraspel.

1.3.1 Schmieden von Hufeisen

Zum Schmieden und zur Überarbeitung von Hufeisen sind folgende Werkzeuge notwendig:

Hufbeschlaghammer

Hufbeschlagzange, die in Dimension und Abmessung das Werkstück gut zu halten vermag

Falzhammer und Lochhammer (in unterschiedlicher, nicht genormter Form erhältlich) zur passgenauen Herstellung von Falz und Loch für einen vorher ausgewählten Hufnagel

Lochdorn zur Schaffung des Nagellochs

verschiedene Draht- oder Stahlbürsten zur Entfernung des Zunders vom erwärmten Stahl

Schlichthammer für die Oberflächenbearbeitung

1.3.2 Praktische Durchführung des Hufbeschlags

Regional sehr unterschiedlich kommen verschiedene Werkzeuge zum Einsatz.

1.3.2.1 Abnehmen des Eisens

Zunächst werden mit Nietklinge, Kunststoffhammer oder Holzschlegel die Nieten geöffnet, um dann mit einer Hufeisenabnehmzange unterschiedlicher Gestaltung die Hufeisen zu entfernen.

1.3.2.2 Hufzubereitung

Rinnhufmesser ( ▶ Abb. 1.19) werden in unterschiedlichster Ausführung – mit linken oder rechten Schneiden, einfach oder doppelt – zum Beschneiden des Hufstrahls und Ausschneiden der Sohle eingesetzt. Mit elektrisch betriebenen Fräsmaschinen ( ▶ Abb. 1.19), Hauklinge und Schlegel, Scheren oder Hornschneidezangen wird der Tragrand gekürzt. Die Glättarbeit wird mit Hufraspeln mit feinem oder grobem Hieb, gehauen oder gefräst, durchgeführt.

Abb. 1.19 Hufmesser und elektrische Huffräsmaschine.

1.3.2.3 Aufrichten

Das warme Eisen wird in der Feuerzange fixiert und am Huf mit Hilfe des Aufbrennzirkels aufgerichtet.

1.3.2.4 Aufnageln

Für das Aufnageln werden unterschiedliche Hufbeschlaghämmer – in amerikanischer oder deutscher Form – genutzt. Einzelne Nägel werden mit der Nagelziehzange gezogen und entfernt.

1.3.2.5 Vernieten

Das Unterhauen der Niete erfolgt mit einem doppelseitigen Unterhauer (für die Bearbeitung des Hinterhufs im aufgehobenen Zustand), einem Unterhauer in Bleistiftform oder einem einseitigen Unterhauer. Der Nietvorgang wird entweder mit Hufbeschlaghammer und Hufbeschlagzange oder mit Hufbeschlagzange und „Clincher“ (engl. Bezeichnung für Nietzange) ausgeführt.

1.3.3 Hilfswerkzeug

Das wichtigste Hilfswerkzeug des Hufbeschlagschmieds ist der Hufbock ( ▶ Abb. 1.20). Gemäß der Empfehlung der Berufsgenossenschaft sollten Hufböcke aus splitterfreiem Kunststoff hergestellt sein. Der erweiterte Hufbock verfügt zusätzlich über eine Liegeschale, in der das aufgehobene Bein abgelegt werden kann. So wird die Arbeit ohne Aufhalter vereinfacht.

Abb. 1.20 Unterschiedliche Modelle von Hufböcken.

Als Hilfsmittel für den Hufbeschlagschmied, der mit Aufhalter arbeitet, ist der Aufhalteriemen zu nennen.

2 Werkstoffe

Burkhard Rau

2.1 Einteilung

Werkstoffe werden eingeteilt in Metalle, Nichtmetalle und Verbundwerkstoffe ( ▶ Abb. 2.1).

2.1.1 Metalle

Bei den Metallen unterscheidet man Eisenwerkstoffe und Nichteisenwerkstoffe.

Eisenwerkstoffe sind die Eisengusswerkstoffe sowie die Stähle. Diese beiden unterscheiden sich in ihren Eigenschaften, aber v. a. im Kohlenstoffgehalt:

Eisengusswerkstoffe bestehen zu mehr als 2,06 % aus Kohlenstoff. Typische Vertreter sind Grauguss, Temperguss oder Sphäroguss.

Stähle bestehen meist zu deutlich weniger als 2,06 % aus Kohlenstoff. Man unterscheidet Baustähle und Werkzeugstähle. Hufeisen werden aus Stahl gefertigt.

Nichteisenmetalle (NE-Metalle) unterteilt man in:

Schwermetalle mit einer Dichte > 5 g/cm3, z. B. Kupfer, Blei, Zink

Leichtmetalle mit einer Dichte < 5 g/cm3, z. B. Aluminium, Titan, Magnesium

2.1.2 Nichtmetalle

Bei den Nichtmetallen unterscheidet man organische und anorganische Werkstoffe.

Organische Werkstoffe sind:

Kunststoffe wie PVC, Polyurethan oder Polyethylen

Naturstoffe wie Holz, Leder oder Naturgummi

Anorganische, nicht-metallische Werkstoffe werden eingeteilt in:

künstlich hergestellte Stoffe wie Glas, Keramik oder Beton

natürlich vorkommende Mineralien wie Marmor, Graphit oder Korund

2.1.3 Verbundwerkstoffe

Bei den Verbundwerkstoffen wurden 2 oder mehrere Einzelstoffe zu einem neuen Werkstoff zusammengefügt. Beispiele sind glasfaserverstärkte Kunststoffe, Hartmetalle oder Schleifkörper. Diese Stoffe finden in der Technik eine breite Verwendung.

2.2 Schmiedeeisen und Stahl

2.2.1 Eigenschaften

Eisen- und Stahlwerkstoffe werden nach den unterschiedlichsten physikalischen Eigenschaften wie Dichte, Schmelzpunkt, Leitfähigkeit für Wärme und Elektrizität, Magnetisierbarkeit oder der thermischen Längenausdehnung unterschieden.

Auch mechanisch-technische Eigenschaften spielen eine Rolle: Zähigkeit, Sprödigkeit, Elastizität, Härte oder Zugfestigkeit sind wie die Warmfestigkeit die wichtigsten Unterscheidungsmerkmale.

Definition

Zugfestigkeit: die größtmögliche mechanische Spannung, die ein Werkstoff aushält, ohne zu Bruch zu gehen

Härte: derjenige Widerstand, den ein Werkstoff einem harten Prüfkörper entgegensetzt

Elastizität: Fähigkeit eines Werkstoffs, nach einer Verformung in den Ursprungszustand zurückzugelangen

Plastische Verformung: bleibende Formveränderung eines Werkstoffs unter Krafteinwirkung

Sprödigkeit: Widerstand eines Werkstoffes gegen Verformung, der Werkstoff zerspringt bei plötzlicher Beanspruchung

Zähigkeit: Fähigkeit eines Werkstoffs, der plastischen Verformung zu widerstehen

Warmfestigkeit: Festigkeit eines Werkstoffs bei erhöhten Temperaturen

Werkstoffe können stattdessen auch nach ihren chemisch-technischen Eigenschaften wie der Korrosionsbeständigkeit, der Hitzebeständigkeit oder der Brennbarkeit unterschieden werden.

Für den Hufbeschlag ist vor allem interessant, ob der Stahl schmiedbar, härtbar und/oder schweißbar ist:

Definition

Schmiedbarkeit: Schmieden ist das Verformen des Werkstoffs bei höheren Temperaturen. Schmiedbar sind viele Stähle sowie Aluminiumknetlegierungen und Kupferlegierungen. Die Schmiedbarkeit eines Stahles steigt mit sinkendem Kohlenstoffgehalt. Die Baustähle, die für die Herstellung von Hufeisen verwendet werden (z. B. S 185, früher ST 33 oder ST 37, S 235 JR), sind mit einem Kohlenstoffgehalt von 0,17 % oder darunter für das Schmieden hervorragend geeignet.

Härtbarkeit: Härtbare Stähle haben die Eigenschaft, durch Wärmebehandlung eine wesentliche Erhöhung der Härte zu erfahren. Härtbar sind bestimmte Stahlsorten und Aluminiumlegierungen.

Schweißbarkeit: Schweißen ist ein Fügeverfahren für Werkstoffe, die schmelzbar sind. Alle unlegierten und legierten Stähle mit geringem Kohlenstoffgehalt, Aluminium- und Kupferlegierungen sowie einige Kunststoffe sind schweißbar.

2.2.2 Herstellung

Stahl wird aus Eisenerz gewonnen ( ▶ Abb. 2.2). Erze, die Rohstoffe für die Metallgewinnung, sind chemische Verbindungen mit metallischen Elementen. Meistens sind in Erzen Metalle mit Sauerstoff (Oxide) oder mit Schwefel (Sulfide) gebunden. Zur Metallgewinnung muss dem Erz der Sauerstoff oder der Schwefel entzogen werden (chemisch: Reduktion).

Abb. 2.2 Durch Wärmeenergie wird Eisen aus Eisenerz gewonnen.

Die Roheisengewinnung erfolgt im Hochofen. Der chemische Prozess der Reduktion macht dort aus dem Eisenerz (Fe3O4 oder Fe2O3) Roheisen, den so genannten festen Eisenschwamm. Dieser ist schon ein sehr reines Eisen, technisch aber nicht verwertbar. Der Eisenschwamm oder das Roheisen besteht zu 90 % aus Eisen, zu 4 % aus Kohlenstoff sowie zu wenigen Prozenten aus Mangan, Silicium und Phosphor mit geringen Anteilen von Schwefel. Aus dem Roheisen wird nun durch die Verminderung der Eisenbegleiter Stahl hergestellt. Stahl ist je nach seinem Kohlenstoffgehalt leicht umformbar bis hart sowie schmiedbar und härtbar.

Die Verminderung der Eisenbegleiter erfolgt durch Verbrennen. Hierzu wird meist Sauerstoff verwendet, in der Metallfachsprache nennt man diesen Vorgang „Frischen“. Sauerstoff wird im Hochofen in die flüssige Phase eingeblasen. Der so hergestellte Stahl wird nun vergossen oder als Halbzeug in die weitere Fabrikation zum Warmwalzen, Kaltwalzen, Rohrwalzen oder Ziehen gebracht. Die fertigen Stahlerzeugnisse sind Profilstähle oder Stabstähle, Bleche oder Rohre.

2.2.3 Einteilung

Stähle werden unterschieden in:

unlegierte Stähle

nicht rostende Stähle

andere legierte Stähle

Unlegierte Baustähle sind die 1. Wahl für alle Schmiedearbeiten ( ▶ Tab. 2.1). Aus dieser Gruppe sind Maschinenbaustähle als Wälz-, Lager- oder Federstähle mit 0,1–4 % Kohlenstoff oder auch legierte Werkzeugstähle ( ▶ Tab. 2.2) mit 0,3 bis über 2 % Kohlenstoff für die Werkzeugherstellung im Hufbeschlag geeignet.

Tab. 2.1

Unlegierte Baustähle für warmgewalzte Erzeugnisse (Auswahl).

Kurzbezeichnung nach DIN EN 10 025

Frühere Bezeichnung nach DIN 17 100

Werkstoffnummer

Kohlenstoffgehalt (%)

Zugfestigkeit Rm (N/ mm2)

Streckgrenze* R2 (N/ mm2)

Bruchdehnung** A (%)

S185

St 33

1.0035

–

ca. 290

ca. 175

10–18

S235JR

St 37–2

1.0037

0,17

330–470

195–235

17–24

S275JR

St 44–2

1.0044

0,21

410–540

235–275

14–22

S355J2G3

St 52–3 N

1.0570

0,20

490–630

315–355

14–22

* Die Streckgrenze gibt den Wert der bleibenden Verlängerung nach Bruch der Probe an.

** Die Bruchdehnung ist der Wert, bei dem sich durch Zugbeanspruchung noch keine plastische Verformung einstellt.

Tab. 2.2

Einfluss der Legierungselemente auf die Eigenschaften der Stähle.

Festigkeit und Härte

Umformbarkeit Dehnbarkeit

Schweißeignung Spanbarkeit

Korrosionsbeständigkeit

steigt durch einen höheren Kohlenstoffgehalt und Legierungselemente

sinkt bei steigendem Kohlenstoffgehalt und Zugabe anderer Elemente

sinkt bei steigendem Kohlenstoffgehalt

steigt vor allem durch Legierung mit Chrom und Nickel

2.3 Aluminium

2.3.1 Eigenschaften

Steckbrief

Eigenschaften von Aluminium

Dichte: 2,7 g/cm3 (nur ein Drittel der Dichte des Stahls)

Schmelztemperatur: 658 °C

als Aluminiumknetlegierung mit 4,5 % Zink und 1 % Magnesium im Hufbeschlag üblich

Schmiedetemperatur: ca. 500 °C

Aluminium ist ein silberhell glänzendes Leichtmetall, das eine dünne, jedoch sehr feste Oxidschicht an seiner Außenhaut bildet. Es ist recht korrosionsbeständig. Seine Zugfestigkeit ist geringer als bei Stahlwerkstoffen, die Verschleißfestigkeit ebenfalls herabgesetzt.

Durch Aluminiumlegierungen können die mechanischen Eigenschaften deutlich verbessert werden. Die Zugfestigkeit steigt erheblich (450 N/cm2). Durch Legierung können außerdem Aluminiumknetlegierungen entstehen.

Aluminiumwerkstoffe eignen sich hervorragend zum Schmieden. Spanabnehmende Verfahren wie Bohren oder Drehen geschehen bei hohen Schnittgeschwindigkeiten. Aluminium lässt sich mit verschiedenen Verfahren hervorragend schweißen.

Die Knetlegierung EN AW-AlMgSi mit Legierungsanteilen aus Magnesium und Silicium ist aushärtbar. Es handelt sich um einen Standardwerkstoff für Aluminiumprofile, neben Fenstern und Türrahmen werden auch Hufeisen aus diesem Material gefertigt.

Auch Aluminiumgusslegierungen sind aushärtbar. Aluminium-Silicium-Legierungen lassen sich gut gießen und sind korrosionsbeständig. Komplizierte Hufeisenformen können so gegossen werden.

2.3.2 Aushärten von Aluminiumlegierungen

Das Aushärten von Aluminiumlegierungen steigert die Festigkeit des Werkstoffs. Es erfolgt in 3 Arbeitsgängen: Nach dem Glühen bei 500 °C wird das Material mit Wasser abgeschreckt und ausgelagert.

2.4 Kunststoffe

Definition

Kunststoffe sind Stoffe, wie sie so in der Natur nicht vorkommen. Die meisten Kunststoffe werden aus den Hauptrohstoffen Erdöl und Erdgas gewonnen und durch Synthese aus organischen Stoffen wie Kohlenstoff oder Siliciumverbindungen hergestellt.

2.4.1 Herstellung

Bei der Herstellung der Kunststoffe werden im 1. Herstellungsschritt aus den Rohstoffen monomere Vorprodukte. Die Monomere werden im 2. Herstellungsschritt zusammengefügt und es entstehen große Makromoleküle (Riesenmoleküle), die man Polymere nennt. Dieses Herstellen der Polymere (Polymerisation) geschieht chemisch durch Polyaddition oder Polykondensation.

2.4.2 Einteilung

Die Einteilung der Kunststoffe ist in ▶ Abb. 2.3 dargestellt. Kunststoffe werden nach dem inneren Aufbau und dem Verhalten bei Erwärmung in verschiedene Gruppen unterteilt:

Thermoplaste

Duroplaste

Elastomere

Abb. 2.3 Einteilung der Kunststoffe nach innerem Aufbau und Verhalten bei Erwärmung.

2.4.2.1 Thermoplaste

Thermoplastische Kunststoffe lassen sich durch Erwärmung erweichen und sind in diesem Zustand umformbar sowie schweißbar. Thermoplaste bestehen aus fadenförmigen Makromolekülen, die nicht vernetzt sind. Bei Raumtemperatur sind die Thermoplaste fest und hart. Bei Erwärmung auf über 100 C werden sie leicht verformbar. Weitere Erwärmung führt zum teigigen oder sogar flüssigen Zustand. Nach Abkühlung sind die ursprüngliche Härte und Festigkeit meist unvermindert. Typische Thermoplaste sind Polyethylen (PE), Polypropylen (PP) und Polyvinylchlorid (PVC).

2.4.2.2 Duroplaste

Duroplaste werden durch Wärmeeinwirkung nicht weich, sind nicht verformbar und daher auch nicht schweißbar. Sie bestehen aus engmaschig vernetzten Makromolekülen und sind bei Raumtemperatur fest und hart. Nur eine geringgradige Verformbarkeit ist erreichbar. Typische Vertreter der Duroplaste sind Polyesterharz, Epoxidharz und Polyurethanharz.

Polyurethane (PU, PUR)

Polyurethane haben in der Hufbeschlagtechnik eine große Bedeutung. Es handelt sich um duroplastische Kunststoffe oder Kunstharze, die durch Polyaddition entstehen ( ▶ Abb. 2.4). Polyurethan findet man in der Technik als Polyurethanlack, als Beschichtung oder Klebstoff. Vergussmassen sind aus Polyurethan, wie auch viele Schaumstoffe.

Abb. 2.4 Zweikomponenten-PU-Kleber in Doppelkartusche mit Auspresspistole und Mischrohr.

Wenn Polyurethanwerkstoffe aus 2 Komponenten zur Aushärtung zusammengebracht werden, sind immer Isocyanate mit im Spiel – Stoffe, die Allergien auslösen können und im Verdacht stehen, Krebs zu verursachen. Sind die Monomere vollständig in langen Ketten gebunden, ist die gesundheitliche Gefährdung in der Regel vorbei. Während der Reaktionszeit ist das Einatmen der bei Raumtemperatur entstehenden Ausdünstungen unbedingt zu verhindern. Richtlinien und Merkblätter für den sicheren Umgang mit Polyurethanrohstoffen oder -werkstoffen können und müssen bei den Herstellern oder der ISOPA angefordert werden.

Als Zweikomponentensystem sind Polyurethanwerkstoffe als Kunsthorn oder als Polstermasse für den Hufbeschlagschmied erhältlich. Diese Produkte können im Shore-A- oder Shore-D-Bereich angesiedelte Härtegrade haben (Shore A: Härteprüfung nach Shore für Elastomere; Shore D: Härteprüfung nach Shore für C-Elastomere; Shore A und Shore D für C-Elastomere).

Polyurethane werden durch die gute Verarbeitungsmöglichkeit im Spritzgussverfahren oder in der Verwendung als Vergussmassen für die Herstellung vieler innovativer Hufschutzmaterialien verwendet (Kunststoffbeschläge).

2.4.2.3 Elastomere

Elastomere sind gummielastische Kunststoffe, die auch Elaste genannt werden. Sie haben weitmaschig vernetzte Makromoleküle und können sich unter Umständen um viele 100 % dehnen lassen und nehmen ihre Ursprungsform wieder ein. Typische Vertreter sind:

Synthesekautschukprodukte

Silikonkautschukprodukte (SIR) sind als Hufpolster im Hufbeschlag von großer Bedeutung.

2.5 Klebstoffe

2.5.1 Eigenschaften einer Klebeverbindung

Bei einer Klebung werden 2 Bauteile schlüssig und unlösbar miteinander verbunden. Es wirken Kohäsionskräfte zwischen den Klebeteilchen und Adhäsionskräfte zwischen Klebstoff und Werkstoff. Die Festigkeit einer Klebestelle ist vom verwendeten Kleber sowie von der Beschaffenheit der Klebeflächen und vom zu klebenden Werkstoff abhängig. Auch sind Klebestellen nicht in alle Richtungen gleich gut belastbar.

2.5.2 Herstellung einer Klebeverbindung

Für eine gute Klebung ist in jedem Fall für eine große Klebefläche zu sorgen. Eine große Fläche muss fettfrei sein (Entfettungsmittel nur nach Beipackzettel des Klebstoffs verwenden!). Die Klebearbeiten dürfen nur im Freien oder bei guter Belüftung, mit Handschuhen und idealerweise bei Raumtemperatur durchgeführt werden.

2.5.3 Einteilung

2.5.3.1 Chemisch härtende Klebstoffe

Im Hufbeschlag sind chemisch härtende Klebstoffe von großer Bedeutung. Sie werden auch Reaktionsklebstoffe genannt, weil sie durch chemische Reaktion der Komponenten miteinander härten. Man unterscheidet dabei:

Polymerisationsklebstoffe, z. B. Cyanacrylatklebstoffe (Sekundenkleber)

Polykondensationsklebstoffe, z. B. Silikonklebstoffe, wie sie als Polster im Hufbeschlag Verwendung finden

Polyadditionsklebstoffe, z. B. Polyurethanklebstoffe oder Epoxidharzklebstoffe

Die Verarbeitung richtet sich danach, ob es sich um einen Ein- oder Zweikomponentenkleber handelt:

Einkomponentenkleber auf PU-Basis härten durch Wärme und/oder Druck aus. Sie spielen im Hufbeschlag keine Rolle, da die Aushärtzeit zu lange ist.

Bei den Zweikomponentenklebern (2-K-Klebstoffe) werden die beiden räumlich getrennten Monomere zusammengebracht, und es entstehen Polymere. In einer der beiden Komponenten befindet sich der so genannte Binder, während der andere Bestandteil des 2-K-Klebers den Härter enthält. Bei 2-K-Klebern ist die Mischung im korrekten Verhältnis besonders wichtig ( ▶ Abb. 2.4). Die Verarbeitungszeit (Tropfzeit) von 2-K-Klebern ist in vielen Fällen sehr kurz. Nach der Reaktionszeit ist eine Verarbeitung nicht mehr möglich. Die Reaktionszeit ist über die Temperatur zu beeinflussen (s. Beipackzettel). Je höher die Temperatur der Komponenten ist, desto schneller reagieren die Stoffe miteinander. Die höhere Temperatur kann auch zu einer höheren Festigkeit des fertigen Klebers führen. Niedrige Temperaturen verlangsamen die Reaktion.

Cyanacrylat-Klebstoffe

Cyanacrylat-Klebstoffe (Sekundenkleber) sind meist dünnflüssig und werden im Hufbeschlag zum Anbringen von Hufschuhen mittels Klebelaschen oder zum Befestigen von „Pflastern“ zur Versorgung von Hornspalten verwendet. Dieser dünnflüssige Sekundenkleber ist beim Auftragen ein Monomer und kommt unter Einfluss der Luftfeuchtigkeit zu seiner Reaktion, dabei bildet er Polymerketten.

Polyurethan-(PU-)Klebstoffe

Der im Hufbeschlag wichtigste Klebstoff ist der Polyurethan-(PU-)Klebstoff ( ▶ Abb. 2.4). Er kann als Ein- oder Zweikomponentenkleber erhältlich sein, reagiert durch Polykondensation oder Polyaddition und härtet aus. Bei der Verwendung von Polyurethan-Klebstoffen bestehen vor allem durch den Bestandteil Isocyanat gesundheitliche Risiken, so dass die Angaben des Herstellers bei der Anwendung genau beachtet werden müssen. Für eine gute Abluft und Durchlüftung ist zu sorgen, besser ist eine Verarbeitung im Freien.

2.5.3.2 Strahlenhärtende Klebstoffe

Strahlenhärtende Klebstoffe (z. B. Härtung durch Bestrahlung mit UV-Licht) wurden in der Hufbeschlagtechnik mehrfach getestet und verwendet, konnten sich jedoch nicht durchsetzen.

2.6 Brennstoffe und Energieträger

In der Hufbeschlagschmiede kommen grundsätzlich nur 3 Brennstoffe bzw. Energieträger zum Einsatz:

Schmiedekohle

Erdgas

Flüssiggas (Propan/Butan)

2.6.1 Schmiedekohle

Die üblicherweise verwendete Schmiedekohle ist eine Steinkohle. Durch ihre besondere Beschaffenheit wird sie „Fettkohle“ genannt. Die Größe der Kohlestücke wird als „Nussgröße“ bezeichnet. Für das Schmieden ideal ist die Nussgröße 3–4.

Die Fettkohle sollte schwarzblau glänzen und von gleichmäßiger Nussgröße sein. Sie darf keine Verunreinigungen oder Steine enthalten. Der Begriff „Fettkohle“ besagt, dass die für das Schmieden geeignete Kohle reich an Teerstoffen ist. Auch ist die zum Schmieden verwendete Kohle meist stark schwefelhaltig, was zu Beginn des Anfeuerungsprozesses an der starken Gelbverfärbung des Rauches erkennbar ist. Der hohe Gehalt an Teerstoffen in der Kohle bewirkt ihre gute Backfähigkeit. Das Ablöschen lässt den Teer erstarren und verbackt die Kohlestücke miteinander. Die unter der starren Schicht abgeschlossene Kohle erreicht so eine bessere und höhere Hitze. Der Hufbeschlagschmied spricht vom „Zusammenhalten“ des Feuers.

Im Schmiedefeuer, das mit Kohle betrieben wird, dringen in geringem Maße auch Kohlenstoffe in die Außenschicht des Stahles sein, was man als „Aufkohlen“ bezeichnet. Zudem wird diskutiert, ob Stähle, die im Kohlefeuer erhitzt und bearbeitet wurden, eine „natürliche“ und etwas bessere Korrosionsbeständigkeit besitzen. Beides spielt für den Hufbeschlag eine untergeordnete Rolle. Sicher ist jedoch, dass der Abbrand (Zunderschicht) von Stahl, der im Kohlefeuer erhitzt wird, geringgradig weniger ist als nach Erhitzung in anderen Energieträgern. Die Steinkohle ist unter den in der Schmiede verwendeten Energieträgern der energiereichste Stoff. Entsprechend lässt sie sich auf höhere Erwärmungstemperaturen bringen, als das bei anderen Energieträgern der Fall ist.

2.6.2 Erdgas

In modernen Schmieden werden Schmiedeherde eingesetzt, die mit einem Gemisch aus Erdgas und Luftsauerstoff Keramiksteine erwärmen und somit Stahl erhitzen können. Auch bei der Verwendung von Gasherden ist das Erreichen der Weißglut des Stahls möglich.

2.6.3 Flüssiggas

Flüssiggas hat im gasförmigen Aggregatzustand eine höhere Dichte als Luft. Es wird unter Druck transportiert und gelagert. Der Druck in den Flaschen beträgt ca. 8 bar. Wenn das flüssige Propan-Butan-Gemisch verdampft und gasförmig wird, nimmt das Volumen um das 260-fache zu. Da gleichzeitig die Dichte des Propangases gegenüber dem Flüssiggas stark abnimmt, sammelt sich das Gas im oberen Teil der Gasflasche. Das über das Sicherheitsventil (Druckminderer) entnommene Gas verbrennt dann kontrolliert im Schmiedeofen. Niemals die Gasflasche liegend an den Schmiedeofen anschließen und betreiben. Dabei kann die flüssige Phase des Propan/Butangemisches austreten und zu einer explosionsartigen Verbrennung führen.

Beim Umgang mit Flüssiggas ist für eine gute Belüftung zu sorgen, da Propan/Butan schwerer als Luft ist und sich in Räumen ansammeln kann.

Der moderne Hufbeschlagschmied verwendet in seiner mobilen Werkstatt heute fast ausschließlich ein Propan-Butan-Gasgemisch (oder reines Propangas) in Verbindung mit Hufeisenerhitzungsgeräten.

2.6.3.1 Propan

Propan (C3H8) ist das im Hufbeschlag üblicherweise verwendete Gas. Es ist leicht brennbar und bildet mit Luft ein explosionsfähiges Gemisch. Die Explosionsgrenze liegt bei einem Mischungsverhältnis von ca. 11 Vol.% Luft. Der Siedepunkt von Propan liegt bei ca. –42 °C.

2.6.3.2 Butan

Der Siedepunkt von Butan liegt bei 0,5 °C. Obwohl Butan einen höheren Brennwert als Propan besitzt, spielt es als reines Brenngas durch den geringen Siedepunkt keine Rolle und wird nur als Mischgas mit Propan verwendet.

2.7 Hilfsstoffe

In der modernen Hufbeschlagschmiede kommen unterschiedliche Hilfsstoffe zur Verwendung. Dabei handelt es sich um Öle oder Emulsionen, wie sie für schneidende Vorgänge in der Metallwerkstatt notwendig sind:

Bohrölemulsion wird beim Bohren verwendet, um das Werkzeug zu kühlen und den Bohrvorgang durch Schmieren zu erleichtern.

Schneidöle werden bei der Herstellung von Gewinden benötigt.

2.8 Verfahren zur Be- und Verarbeitung von Werkstoffen

In der Hufbeschlagschmiede müssen unterschiedliche Materialien wie Stahl und Kunststoff be- und verarbeitet werden: Sie werden verändert, getrennt, gefügt oder verformt.

2.8.1 Trennverfahren

Definition

Trennen bedeutet, dass die Form des Fertigteils im Rohteil schon enthalten ist. Das Überflüssige wird entfernt.

Trennverfahren sind für den Hufbeschlagschmied von großer Bedeutung. Er zerteilt durch Schneiden, Lochen, Recken oder Reißen und spant durch spanabnehmende Verfahren wie Sägen, Bohren oder Feilen.

Bei allen trennenden Verfahren wird ein Werkzeug benötigt, das eine Schneide besitzt, um den Werkstoff abzutragen. Die Grundform des mechanischen Trennwerkzeugs ist der Keil. Allgemein gilt, dass die Werkstoffschneide härter sein muss als der Werkstoff des Werkstücks, welches es zu trennen gilt.

2.8.1.1 Zerteilen

Definition

Das Zerteilen ist ein Trennverfahren, bei dem das Ergebnis durch spanloses Trennen erreicht wird.

Beim Zerteilen unterscheidet man Keilschneiden und Scherschneiden.

Keilschneiden

Das Keilschneiden kann einschneidig, wie mit dem Meißel oder dem Abschroter, oder zweischneidig, wie mit der Hufbeschlagzange, erfolgen. Der Keil dringt in das Werkstück ein und bildet einen Wulst ( ▶ Abb. 2.5). Durch weitere Schläge oder weiteren Druck kommt es zur Rissbildung und schließlich zum Bruch. Je härter der Werkstoff ist, desto größer muss der Keilwinkel gewählt sein; je weicher der Werkstoff, desto kleiner der Keilwinkel. So liegt der Keilwinkel für den Kaltabschroter bei ca. 60° und beim Meißel für Werkstoffe aus Aluminium bei ca. 35°.

Scherschneiden

Das Scherschneiden wie mit der Blechschere ( ▶ Abb. 2.6) oder der Hebelschere ( ▶ Abb. 2.7) funktioniert grundsätzlich nach den gleichen Prinzipien: Eindringen, Verformen und Schneiden, bis schließlich der Bruch entsteht. Die Kraft, die zum Bruch der zu trennenden Stellen führt, ergibt sich aus dem Hebelgesetz. Die kurzen Schneideflächen werden über einen langen Hebel angetrieben.

Abb. 2.6 Blechschere.

Abb. 2.7 Hebelschere.

2.8.1.2 Spanverfahren

Definition

Beim Spanen werden Werkstoffteilchen vom Werkstück abgetragen. Dies kann mit einer geometrisch bestimmten oder einer geometrisch unbestimmten Schneide erfolgen.

Spanen mit geometrisch bestimmter Schneidenform

Bei den Spanverfahren mit geometrisch bestimmter Schneidenform unterscheidet man:

Freiwinkel α

Keilwinkel β

Spanwinkel γ

Ist dies gegeben, spricht man von einer schneidenden Wirkung. Ist dagegen der gesamte Schnittwinkel größer als 90°, wird der Spanwinkel negativ, und es ergibt sich eine schabende Wirkung. Letztere ist bei der Feinbearbeitung eines Materials erwünscht.

Für den Hufbeschlagschmied sind folgende Spanverfahren wichtig:

Meißeln

Sägen

Feilen

Schaben

Drehen

Bohren

Senken

Gewindeschneiden

Meißeln

Meißeln ist das Arbeiten mit einem Schneidkeil, wobei die Energie durch einen Hammer auf das Werkzeug übertragen wird.

Sägen

Beim Sägen sind vielzahnige Werkzeuge (viele Schneidkeile hintereinander) von geringer Schnittbreite mit geometrisch bestimmten Schneiden im Einsatz. Es kann rund gesägt werden wie mit dem Sägeblatt ( ▶ Abb. 2.8) oder gerade auf einer Ebene wie mit der Bügelsäge. Ein oder mehrere Schneidkeile können gleichzeitig benutzt werden. Je härter der Werkstoff, desto kleiner sind die Zähne und ist die Zahnteilung. Je weicher der Werkstoff, desto mehr Platz braucht man zum Abtransport des Spans, und desto größer werden die Zähne. Sägeblätter wie auch Bügelsägen sind nicht gerade, sondern ihre Zähne sind verschränkt. Dies ist notwendig, damit ein Freischneiden möglich ist und ein Festsitzen der Säge vermieden wird.

Abb. 2.8 Kaltkreissäge.

Feilen/Raspeln

Feilen bestehen aus vielen neben- und hintereinander liegenden Schneidkeilen, die durch oft wiederholte und geringgradige Schnittbewegungen Material abtrennen. Bei Feilen nach E 250/2 DIN 7261 unterscheidet man Feilenblatt, Angel und Feilenheft.

Feilen können gefräst oder gehauen (mit einem Aufhaumeißel hergestellt) sein. Gehauene Feilen haben einen negativen Spanwinkel und entwickeln eine schabende Wirkung. In der Praxis spricht man nicht von den Zähnen der Feile, sondern vom Hieb. Nach Art und Tiefe des Hiebes unterscheidet man:

Schrubbfeilen

Schlichtfeilen

Feinschlichtfeilen

Beim Kauf einer Feile benötigt man die Angaben Länge, Hiebnummer und Querschnitt. Die Hiebnummer für das Schrubben ist 1, zum Feinschlichten 4.

Eine Raspel ist ein spanabnehmendes Werkzeug mit einem groben, gehauenen Hieb. Die Raspel ist gröber als die Feile.

Schaben

Schaben ist ein manuelles Feinstverfahren, um die Rauheit der Oberfläche zu verbessern. Es wird z. B. eingesetzt beim Schärfen von Messern, wo es den letzten Arbeitsgang vor dem Polieren darstellt.

Drehen

Drehen ist ein spanabnehmendes Trennverfahren, bei dem das Werkstück bewegt und das Werkzeug am Werkstück entlang geführt wird.

Bohren

Beim Bohren werden runde Löcher (Bohrungen) spanend hergestellt. Das rotierende Werkzeug dreht sich in einer voreingestellten Geschwindigkeit und wird in Vorschubbewegung nach unten geführt.

In der Hufbeschlagschmiede erfolgen Bohrarbeiten ausschließlich an Baustählen. Der Spitzenwinkel liegt hier bei 118°. Üblicherweise werden HSS-Bohrer (Hochleistungs-Schnellschnitt-Stahl-Bohrer) verwendet, um Bohrungen in Hufeisen für die Aufnahme von Hartmetallstiften oder als Grundlage zur Fertigung von Gewinden herzustellen. Die Schnittgeschwindigkeit liegt hierbei zwischen 18 und 25 m/min.

Senken

Unter Senken versteht man das Entgraten nach Anfertigung einer Bohrung. Es dient auch der Vorbereitung des Gewindeschneidvorgangs. Das verwendete Werkzeug nennt sich Kegelsenker oder Spiralsenker. Die einzustellende Drehzahl ist erheblich langsamer als beim Bohren:

Gewindeschneiden

Im Hufbeschlag werden üblicherweise Gewindelöcher für das Einbringen von Stollen geschnitten, mit unterschiedlichen Gewindegrößen für metrische Gewinde M10 oder M12 oder Zollgewinde.

Für die Gewindeherstellung wird nach dem Schneiden des Kernlochs der Gewindebohrersatz zuerst mit dem Vorschneider, dann mit dem Mittelschneider und anschließend dem Fertigschneider unter Zugabe von Schneidöl durch das Windeisen in das Bohrloch gedreht.

Alternativ können auch Maschinengewindebohrer verwendet werden. Sie sind meistens aus HSS-Stahl oder Hartmetall und vereinen Vorschneider, Mittelschneider und Fertigschneider in einem Werkzeug. Eine für das Gewindeschneiden geeignete motorbetriebene Maschine kommt mit geringer Drehzahl zum Einsatz. Dabei ist das Werkstück, in welches das Gewinde geschnitten werden soll, sicher zu spannen.

Bei Kombigewindebohrer-Maschinen befinden sich der Bohrer zum Herstellen des Kernlochs und der Gewindeschneidaufsatz in einem Werkzeug.

Während der Gewindebohrer Innengewinde herstellt, heißen Werkzeuge zur Herstellung von Außengewinden Schneideisen und Gewindeschneidkluppe.

Spanen mit geometrisch unbestimmten Schneiden

Schleifen

Schleifen ist ein spanabnehmendes Trennverfahren mit vielen schneidenden Werkzeugen, die über geometrisch unbestimmte Schneiden verfügen. Wie stark die Trennung durchgeführt wird, ist abhängig vom Schleifmittel und seiner Körnung. Im Hufbeschlag üblich sind Schleifblätter mit Körnungen der Größe 36–40. Diese Korngrößen dienen auch zum Schlichten.

Im Hufbeschlag werden heute üblicherweise Bandschleifmaschinen verwendet. Sie haben den Vorteil, dass die Bänder eine gute Standzeit und während der gesamten Einsatzzeit gute, gleichbleibend ebene Flächen haben.

Im Gegensatz hierzu müssen Korundscheiben von Schleifböcken regelmäßig nachgearbeitet werden. Ebenfalls üblich ist die Verwendung von Einhandwinkelschleifern, Fächerscheiben und Schrubbscheiben.

2.8.2 Fügetechniken

Definition

Fügetechnik bedeutet, dass unterschiedliche Dinge entweder lösbar oder unlösbar miteinander verbunden werden.

Man unterscheidet:

stoffschlüssige Verbindungen, wobei die zu verbindenden Stoffe miteinander vereinigt werden

formschlüssige Verbindungen, die nach dem Schlüssel-Schloss-Prinzip zueinander gefügt werden

kraftschlüssige Verbindungen, die durch das Zusammenpressen von Oberflächen entstehen

Die für den Hufbeschlagschmied wichtigen Fügetechniken sind:

Schraubverbindungen

Keilverbindungen

Nietverbindungen

Lötverbindungen

Kleben

Schweißen

2.8.2.1 Schraubverbindungen

Definition

Durch das Schrauben werden Bauteile im Kraftschluss lösbar miteinander verbunden.

Bei einer Schraube ist neben dem Umfang die Gewindeform wichtig. Man unterscheidet:

Trapezgewinde

Rundgewinde

Sägengewinde

Spitzgewinde

Auch die Gewindesteigung ist von Bedeutung, es gibt:

Laufgewinde und

Feingewinde

Eine fest verschlossene Schraubverbindung hat eine gute selbsthemmende Wirkung, die einem unbeabsichtigten Öffnen entgegensteht. Normalerweise verfügen Schrauben über Rechtsgewinde, Linksgewinde sind durch eine umlaufende Nut markiert (wie häufig bei Gasverbindungen zu finden).

2.8.2.2 Keilverbindungen

Definition

Keilverbindungen sind kraftschlüssig und sichern die Bauteile gegen Verschieben. Sie zählen zu den lösbaren Verbindungen.

Mit Keilen sind häufig Maschinenbauteile an Bohrmaschinen oder Fräsbänken befestigt.

2.8.2.3 Nietverbindungen

Definition

Niete bestehen aus Setzkopf, zylindrischem Schaft und Schließkopf ( ▶ Abb. 2.9). Beim Nieten handelt es sich um ein unlösbares Verbindungsverfahren, das kalt oder warm durchgeführt werden kann.

Abb. 2.9 Niet.

Die Kaltvernietung ist eine formschlüssige Verbindung. Niete mit einem Durchmesser von unter 10 mm werden normalerweise kalt vernietet. Der Nietschaftdurchmesser sollte etwa den doppelten Durchmesser der zu verbindenden Teile haben. Bohrungen sollten etwa 0,2 mm größer sein als der Schaftdurchmesser des Niets. Beim Kaltnietverfahren wird der Niet vorrangig auf Abscherung beansprucht.

Bei der Warmvernietung werden kraftschlüssige, unlösbare Verbindungen hergestellt. Man verwendet dieses Verfahren bei Schaftdurchmessern von mehr als 10 mm. Der Niet wird auf über 1000 °C (hellrot) erwärmt. Die Bohrung hat einen ca. 0,5–1 mm größeren Durchmesser als der Nietschaft, damit der Niet durch die Längenausdehnung noch gut hineinpasst.

2.8.2.4 Lötverbindungen

Definition

Beim Löten werden Metalle mittels Stoffschluss unlösbar miteinander verbunden.

Metallische Oberflächen müssen gereinigt und mit einem Flussmittel behandelt werden. Sie werden dicht aneinandergelegt, so dass das mittels eines Lötkolbens erwärmte Lötzinn durch Kapillarwirkung in den Lötspalt hineinfließen kann. Die geeignete Lötspaltbreite beträgt 0,2– 0,5 mm. Das in den Lötspalt hineinfließende Lot legiert mit den beiden Grundwerkstoffen.

Für alle Lote gilt, dass ihr Schmelzpunkt niedriger liegen muss als der Schmelzpunkt der Grundwerkstoffe. Lote sind besonders dünnflüssig und müssen sich gut mit anderen metallischen Werkstoffen verbinden.

Es werden 2 Lötverfahren unterschieden:

Beim Weichlöten wird mit Temperaturen unter 450 °C gearbeitet. Die Verbindungsteile sind nicht für die Übertragung großer Kräfte geeignet. Die verwendeten Materialien sind Lötzinn oder Bleilote. Als Flussmittel eignen sich Lötwasser (Zinkchlorid) und Lötfett.

Beim Hartlöten beträgt die Arbeitstemperatur mehr als 450 °C. Es eignet sich zum Verbinden von legierten und unlegierten Stählen, Hartmetallen etc. Es werden Silberlot, Kupferlot oder Kupfer-Zink-Lot verwendet. Flussmittel zum Hartlöten sind meistens Borverbindungen.

2.8.2.5 Klebeverbindungen

Definition

Durch Kleben werden Werkstoffe stoffschlüssig und unlösbar miteinander verbunden.

Die Auswahl des Klebstoffs richtet sich nach den zu übertragenden Kräften und den zu verbindenden Materialien. Die Qualität der Klebeverbindung ist im Wesentlichen abhängig von der Planung der Klebestellen. Je größer die Klebefläche gelegt wird, desto besser hält die Klebung. Die Klebung ist abhängig von den Adhäsionskräften des Klebstoffs am Werkstoff sowie von den Kohäsionskräften der Klebstoffteilchen untereinander.

Eine gute Klebeverbindung setzt eine sorgfältige Vorarbeit und eine vorgabengetreue Vorgehensweise voraus. Bei Klebeverbindungen sind das Einhalten der vorgeschriebenen Temperatur und die Reduzierung von Feuchtigkeit unabdingbar.

Feuchte oder durchfeuchtete Hufe sind nur in seltenen Fällen so gut zu trocknen, dass eine Klebung einen guten Sitz erlangen kann. Hier bedeutet es, dass die Klebung einen längeren Vorbereitungszeitraum braucht.

2.8.2.6 Schweißen

Definition

Durch Schweißen werden Werkstoffe unter Anwendung von Wärme oder Druck mit oder ohne Schweißzusatzwerkstoffe unlösbar miteinander verbunden.

Der Hufbeschlagschmied verwendet üblicherweise das Verfahren des Lichtbogenschmelzschweißens ( ▶ Abb. 2.10), wobei mittels einer Elektrode ein Lichtbogen erzeugt wird. Das Lichtbogenschmelzschweißen ist für das Fügen niedrig legierter Stähle gut geeignet.

Abb. 2.10 Lichtbogen-Handschweißen.

Die Vereinigung der Materialien erfolgt dabei durch Mischen der flüssigen Werkstoffe. Zum Auffüllen der Schweißfuge wird ein Zusatzwerkstoff mit eingeschmolzen. Nach dem Abkühlen bildet dies ein gemeinsames Gefüge.

Die Wärme wird mittels Strom erzeugt. Die Elektrode ( ▶ Tab. 2.3) ist dabei der Minuspol und das Werkstück der Pluspol. Der Lichtbogen hat eine Temperatur von 1500–4200 °C. Um einer Blaswirkung (Ablenkung des Lichtbogens) entgegenzuwirken, muss die Elektrode um ca. 50° geneigt werden. Durch die Umhüllung der Schweißelektrode wird die Leitfähigkeit der Luft so weit verbessert, dass der Lichtbogen konstant bleibt und nicht unterbrochen wird.

Im mobilen Einsatz werden heute Schweißtransformatoren oder Invertergeräteeingesetzt. Moderne Invertergeräte sind wegen ihrer Generatortauglichkeit in ihrer Schweißqualität den anderen Schweißgeräten überlegen.

Tab. 2.3

Empfohlene Richtwerte für die Elektrodenauswahl.

Blechdicke/Eisendicke (mm)

Elektrode (mm)

Stromstärke (A)

2

2

50–70

6

4

150–200

8

4

150–200

10

4

150–200

Merke

Arbeitssicherheit

Die Augen sind vor dem hellen Licht des Lichtbogens zu schützen.

Eine für das Elektro-Lichtbogenschweißen geeignete Schutzmaske ist zu tragen.

Wegen der Strahlung umfasst die persönliche Schutzkleidung außerdem eine Schürze aus Leder.

Die Haut muss vor Verbrennungen geschützt werden, entsprechend ist das Arbeiten mit entblößten Armen oder freiem Oberkörper zu unterlassen.

Der Schweißplatz muss so abgeschirmt werden, dass keine Personen geschädigt werden können.

In engen Räumen müssen die entstehenden Gase abgezogen werden.

Weitere Schweißverfahren sind das MIG-/MAG-Schweißen (einfaches Schutzgasschweißen) und das WIG-Schweißen. Während das MIG-/MAG-Schweißen im Hufbeschlag kaum üblich ist ( ▶ Abb. 2.11), kommt die Technik des WIG-Schweißens bei der Bearbeitung von Aluminium zum Einsatz ( ▶ Abb. 2.12).

Abb. 2.11 Das MIG-/MAG-Schweißen ist im Hufbeschlag weniger üblich.

Abb. 2.12 Das WIG-Schweißen kommt bei der Bearbeitung von Aluminium zum Einsatz.