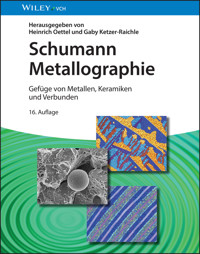

Schumann Metallographie E-Book

97,99 €

Mehr erfahren.

- Herausgeber: Wiley-VCH

- Kategorie: Fachliteratur

- Sprache: Deutsch

Das Standardwerk der Metallographie in der vollständig überarbeiteten und ergänzten 16. Auflage

Die Metallographie gehört zu den klassischen Bereichen der Werkstoffwissenschaft. Man versteht darunter die Untersuchung von metallischen Werkstoffen mit verschiedenen, meist bildgebenden mikroskopischen Verfahren, um Informationen über die Struktur und vor allem das Gefüge der Werkstoffe zu erlangen. Gefüge und Mikrostruktur einschließlich der chemischen Zusammensetzung eines Werkstoffes geben Aufschlüsse über seine Entstehung und Verarbeitung, die Eigenschaften und Qualitätsparameter, aber auch über aufgetretene Fehler und Schädigungen des geprüften Werkstückes.

Heinrich Oettel (Freiberg) und Gaby Ketzer-Raichle (Aalen) haben an der bewährten Gliederung des „Schumann“ festgehalten: Strukturelle Grundlagen – optische und elektronenoptische Mikroskopie einschließlich Beugungsverfahren – Phasengleichgewichte / Zustandsdiagramme / Phasenumwandlungen – Technische Gefügebildung – Gefüge von wichtigen insbesondere metallischen Werkstoffgruppen.

Praxisnah führt das Buch in die relevanten Grundlagen der Metallographie ein und stellt die Präparations-und Untersuchungsverfahren vor, die für die tägliche Arbeit benötigt werden. Zum Verständnis und zur Interpretation der vielfältigen Gefügeausbildungen gibt das Buch einen umfassenden Überblick über Phasengleichgewichte und Zustandsdiagramme, bevor ausführlich der Einfluss von Verarbeitung und Behandlung auf verschiedene Materialsysteme diskutiert wird.

- Bewährtes Konzept und stark überarbeitete Inhalte: Methoden, Materialien und Technik auf den neuesten Stand gebracht, wofür das Wissen eines noch breiteren Autorenkreises einbezogen wurde

- Bessere Verständlichkeit und aktuelle Themen wie künstliche Intelligenz, additive Fertigung, Funktionswerkstoffe für die Erzeugung, Wandlung und Speicherung elektrischer Energie

- Konsequente Praxisorientierung auf solidem Fundament der Kristallographie und Gefügelehre, der Präparation und der Untersuchungsmethoden bis hin zu Fragestellungen der Werkstofftechnologien

- Noch attraktivere Ausstattung: Die 16. Auflage des „Schumann“ im Großformat ist nun vierfarbig, zahlreiche Strichzeichnungen und Gefügebilder wurden neu erstellt.

Schließlich setzt auch der neue „Schumann“ konsequent auf seine schon immer größte Stärke: die umfängliche Darstellung und Interpretation der Gefüge von Eisen und Eisenlegierungen sowie von Nichteisenmetallen, ergänzt von Keramiken und Verbunden. Sie machen - nun vierfarbig - den Hauptteil des Anschauungsmaterials aus.

Sie lesen das E-Book in den Legimi-Apps auf:

Seitenzahl: 1820

Veröffentlichungsjahr: 2024

Ähnliche

Cover

Titelblatt

Urheberrechte

Vorwort zur 16. Auflage

Autoren (alphabetisch)

Danksagungen

1 Strukturen anorganischer Werkstoffe

1.1 Charakteristika anorganischer Werkstoffe

1.2 Grundeigenschaften der anorganischen Werkstoffe

1.2.1 Metallische Werkstoffe

1.2.2 Keramische Werkstoffe

1.3 Struktur kristalliner Materialien (Kristallographie)

1.3.1 Gitterpunkte

1.3.2 Gittergeraden

1.3.3 Netzebenen (Gitterebenen)

1.3.4 Elementarzellenvolumen

1.3.5 Kristallformen

1.4 Strukturen metallischer Werkstoffe

1.4.1 Legierungsbildung bei metallischen Werkstoffen

1.4.2 Strukturen metallischer Elemente

1.4.3 Metallische Mischkristalle und Überstrukturen

1.4.3.1 Substitutionsmischkristalle

1.4.3.2 Einlagerungsmischkristalle

1.4.3.3 Subtraktionsmischkristalle

1.4.4 Intermetallische Verbindungen

1.4.5 Einlagerungsphasen (Intermediäre Phasen)

1.5 Strukturen bei kovalenter Bindung

1.6 Strukturen bei Ionenbindung

1.7 Mischbindungen

1.8 Polymorphie, Polytypie

1.9 Kristallbaufehler

1.9.1 Klassifizierung von Kristallbaufehlern

1.9.2 Punktdefekte

1.9.2.1 Leerstellen

1.9.2.2 Zwischengitteratome

1.9.2.3 Fremdatome

1.9.3 Versetzungen

1.9.4 Flächendefekte

1.9.4.1 Stapelfehler

1.9.4.2 Antiphasengrenzen

1.9.4.3 Subkorngrenzen

1.9.5 Volumendefekte

1.9.5.1 Ausscheidungen

1.9.5.2 Mikroporen

1.10 Amorphe Materialien, Gläser

1.11 Gefüge von Werkstoffen

1.11.1 Gefügebegriff, innere Grenzflächen

1.11.2 Gefügebildende Prozesse

1.11.3 Gefügeelemente, Gefügebestandteile und Gefügetypen

1.11.4 Texturen

1.12 Kristallographische Beziehungen

Berechnung von Translationsperioden

Netzebenenabstände

Berechnung von Winkeln ρ zwischen zwei Gittergeraden

1.13 Quellen und Literatur

2 Metallographische Arbeitsverfahren

2.1 Ziel und Methoden metallographischer Untersuchungen

2.2 Lichtmikroskopie

2.2.1 Optische Grundlagen

2.2.1.1 Polarisation

2.2.1.2 Brechung

2.2.1.3 Absorption und Reflexion

2.2.1.4 Beugung und Interferenz

2.2.1.5 Linsen

2.2.2 Aufbau und Wirkungsweise von Auflichtmikroskopen

2.2.2.1 Optische Elemente von Auflichtmikroskopen

2.2.2.2 Zur Theorie der mikroskopischen Abbildung

2.2.2.3 Abbildungsfehler

2.2.3 Verfahren der Auflichtmikroskopie

2.2.3.1 Hellfeldabbildung

2.2.3.2 Dunkelfeldabbildung

2.2.3.3 Phasenkontrastverfahren

2.2.3.4 Polarisationsmikroskopie

2.2.3.5 Interferenzmikroskopie

2.2.3.6 Verfügbare Mikroskoptechnik

2.2.3.7 Mikroskopie mit konfokaler Abbildung

2.2.3.8 Interferenzschichtenmikroskopie

2.2.3.9 Stereomikroskopie

2.2.4 Dokumentation mikroskopischer Befunde

2.2.4.1 Funktionsprinzip einer Digitalkamera und wichtige Einflussgrößen

2.2.4.2 Notwendige Pixelanzahl für eine verlustfreie Abbildung und zuverlässige Vermessung

2.2.4.3 Weiterverarbeitung und Speicherung mikroskopischer Bildaufnahmen

2.3 Präparation

2.3.1 Anschliffvorbereitung

2.3.1.1 Probenahme

2.3.1.2 Einfassen

2.3.2 Anschliffherstellung

2.3.2.1 Allgemeines zu metallographischen Abtragsverfahren, zum Schleifen und mechanischen Polieren

2.3.2.2 Grundlagen der Mikrospanung

2.3.2.3 Schleifen

2.3.2.4 Mechanisches Polieren

2.3.2.5 Weitere spanende Abtragsverfahren

2.3.2.6 Chemisch-mechanisches Polieren

2.3.2.7 Elektrochemischer Metallabtrag

2.3.3 Auswahl der Präparationsmethoden

2.3.3.1 Methodenauswahl nach mechanischen Präparationseigenschaften

2.3.3.2 Vor-Ort-Metallographie

2.3.4 Kontrastierung

2.3.4.1 Chemisches und elektrochemisches Ätzen

2.3.4.2 Physikalische Kontrastierung

2.4 Besonderheiten bei der Präparation von keramischen Werkstoffen

2.4.1 Vorbemerkungen

2.4.2 Trennen

2.4.3 Einfassen

2.4.4 Anschliffherstellung

2.4.5 Kontrastieren

2.5 Quantitative Gefügeanalyse

2.5.1 Einführung

2.5.2 Kennzahlen von Teilchen und Gefügebestandteilen

2.5.2.1 Kennzahlen eines Teilchens

2.5.2.2 Kennzahlen eines Gefügebestandteils

2.5.2.3 Kennwerte von Gefügen

2.5.2.4 Messfehler

2.5.2.5 Gefügekennzahlen und Materialeigenschaften

2.5.3 Bildverarbeitung

2.5.3.1 Morphologische Transformationen

2.5.3.2 Distanz- und Wasserscheidentransformation

2.5.3.3 Labeling

2.5.4 Kennzahlen von ebenen Anschliffen

2.5.4.1 Kennzahlen der Schnittprofile von Teilchen

2.5.4.2 Kennzahlen von ebenen Schnitten durch Gefügebestandteile

2.5.4.3 Stereologische Gleichungen

2.5.4.4 Charakterisierung nichtisometrischer Gefüge

2.5.5 Das Powerspektrum

2.5.6 Industrienormen

2.5.7 Quantitative Analyse mittels Machine Learning

2.5.7.1 Herausforderungen beim Einsatz klassischer Methoden

2.5.7.2 Grundlagen des maschinellen Lernens

2.5.7.3 Merkmalsbasierte Methoden

2.5.7.4 Deep Learning / Deep Convolutional Neural Networks

2.5.7.5 Vergleich von merkmalsbasierten Modellen und CNNs für die QGA

2.6 Röntgenographische Gefügeanalyse

2.6.1 Einleitung

2.6.2 Erzeugung von Röntgenstrahlen

2.6.3 Beugungsprinzip und Braggsche Gleichung

2.6.4 Röntgenbeugung an Vielkristallen

2.6.5 Probenanforderungen

2.6.6 Gefügeanalyse mittels Röntgenbeugung

2.6.6.1 Qualitative Phasenanalyse (Prinzip der Datenbanksuchen)

2.6.6.2 Quantitative Phasenanalyse (Grundzüge der Rietveld-Methode)

2.6.6.3 Gitterparameterbestimmung

2.6.6.4 Bestimmung mikrostruktureller Parameter aus Linienbreiten

2.6.6.5 Intensitäten

2.6.7 Textur und Polfiguren

2.6.8 Zusammenfassung

2.7 Rasterelektronenmikroskopie (REM)

2.7.1 Wechselwirkung beschleunigter Elektronen mit Materie

2.7.2 Prinzipien der Rasterelektronenmikroskopie

2.7.3 Elektronenstrahlmikroanalyse

2.8 Transmissionselektronenmikroskopie (TEM)

2.8.1 Grundlagen der Transmissionselektronenmikroskopie

2.8.2 Elektronenbeugung

2.8.3 Elektronenmikroskopische Kontraste

2.8.4 Probenpräparation

2.8.5 Analytische TEM

2.8.6 Rastertransmissionselektronenmikroskopie

2.9 Rastersondenmikroskopie

2.10 Tomographische Techniken in der Materialwissenschaft

2.10.1 Atomsondentomographie

2.10.2 Elektronentomographie

2.10.3 Serienschnitt-Tomographie

2.10.3.1 FIB/REM Serienschnitte

2.10.3.2 Mechanische Serienschnitte

2.10.4 Röntgentomographie

Röntgen Mikrotomographie (µ-XCT)

Röntgen Nanotomographie (nano-XCT)

Synchrotron XCT

Vor- und Nachteile der Methode

2.11 Indenterprüfung (Mikro- und Nanoindentierung)

2.11.1 Allgemeine Charakterisierung der Indenterprüfung

2.11.2 Konventionelle Indenterprüfung

2.11.3 Instrumentierte Indenterprüfung

2.11.4 Anwendungen der Indenterprüfung

2.11.4.1 Ermittlung von Härtewerten

2.11.4.2 Ermittlung des E-Moduls

2.11.4.3 Bruchverhalten spröder Werkstoffe

2.11.4.4 Verformungs- und Entfestigungsverhalten

2.11.4.5 Beschichtungen

2.11.4.6 Charakterisierung von Randschichtbehandlungen

2.11.4.7 Last- und Eigenspannungen

2.12 Gefügeuntersuchungen bei hohen Temperaturen

2.13 Quellen und Literatur

3 Phasengleichgewichte und Zustandsdiagramme

3.1 Grundbegriffe

3.1.1 Einführung

3.1.2 Stoffbilanzierung

3.1.3 Legierungen als Systeme im Gleichgewicht

3.1.4 Diffusion

3.2 Zustandsdiagramme

3.2.1 Zustandsdiagramme von Einkomponentensystemen

3.2.2 Zustandsdiagramme von Zweikomponentensystemen

3.2.2.1 Legierungen mit unbegrenzter Löslichkeit im festen Zustand

3.2.2.2 Entmischung im festen Zustand; Ordnung und Bildung intermetallischer Verbindungen in Mischkristallen

3.2.2.3 Eutektische Systeme

3.2.2.4 Peritektische Systeme

3.2.2.5 Eutektoide und peritektoide Umwandlungen

3.2.2.6 Mischungslücken im flüssigen Zustand

3.2.2.7 Komplexe Zustandsdiagramme

3.2.2.8 Zustandsdiagramme keramischer Systeme

3.2.3 Grundvorstellungen über Dreistofflegierungen (ternäre Systeme)

3.2.3.1 Graphische Darstellung der Zusammensetzung von Dreistofflegierungen

3.2.3.2 Hebelgesetz bei ternären Legierungen

3.2.3.3 Ternäre Zustandsdiagramme

3.2.3.4 Isotherme und Temperatur - Zusammensetzungs - Schnitte

3.3 Verfahren zur Analyse von Zustandsdiagrammen

3.3.1 Thermoanalyse

3.3.2 Dilatometrie

3.3.3 CALPHAD-Methode

3.4 Arten und Kinetik wichtiger Phasenumwandlungen

3.4.1 Systematik der Phasenumwandlungen

3.4.2 Diffusionskontrollierte Phasenumwandlungen

3.4.2.1 Keimbildung

3.4.2.2 Keimwachstum und Reifung

3.4.3 Martensitische Phasenumwandlungen

3.4.4 Zeit-Temperatur-Diagramme

3.5 Weiterführende Literatur

4 Technische Gefügebildung in Metallen und Legierungen

4.1 Erstarrung metallischer Schmelzen

4.1.1 Bildung kristalliner Keime in metallischen Schmelzen

4.1.2 Wachstum von Keimen zu Kristalliten/Kristallen

4.1.3 Technische Gussgefüge

4.1.4 Gussfehler

4.1.4.1 Seigerungen

4.1.4.2 Lunker

4.1.4.3 Gasblasen

4.1.4.4 Fremdeinschlüsse

4.2 Plastische Formgebung und Rekristallisation metallischer Werkstoffe

4.2.1 Kaltumformung

4.2.1.1 Spannungs-Dehnungs-Diagramm

4.2.1.2 Versetzungsbedingte Deformation

4.2.1.3 Härtungsmechanismen

4.2.1.4 Verformung durch Gitterscherungen

4.2.2 Entfestigungsvorgänge

4.2.2.1 Kristallerholung

4.2.2.2 Primäre Rekristallisation

4.2.2.3 Kornwachstum und sekundäre Rekristallisation

4.2.3 Gefügebildung bei Rekristallisationsprozessen

4.2.4 Warmumformung

4.3 Oberflächenbehandlungen

4.3.1 Verfahren zur Oberflächenbehandlung

4.3.2 Beschichtungsverfahren mit atomarer Deposition des Beschichtungsmaterials

4.3.2.1 PVD-Verfahren

4.3.3 Beschichtungsverfahren mit makroskopischer Deposition des Schichtmaterials

4.3.4 Schmelztauchen

4.3.5 Chemisch-thermische Behandlungen

4.3.6 Energetische Randschichtbehandlungen

4.4 Schweißen von metallischen Werkstoffen

4.4.1 Einteilung, Schweißeignung, Normen für die Schweißtechnik

4.4.2 Arten von Schweißverbindungen, Messgrößen

Stoßarten und Nahtarten

Messgrößen

4.4.3 Prüfung von Schweißverbindungen

4.4.3.1 Zerstörungsfreie Prüfung

4.4.3.2 Zerstörende Prüfung

4.4.4 Gefügebildung in Schmelzschweißverbindungen

4.4.4.1 Verfahren und Begriffe

4.4.4.2 Unlegierte und legierte Stähle

4.4.4.3 Aluminium und Aluminiumlegierungen

4.4.4.4 Titan und Titanlegierungen

4.4.4.5 Kupfer und Kupferlegierungen

4.4.5 Unregelmäßigkeiten in Schweißverbindungen

4.5 Additive Fertigung metallischer Werkstoffe (3D-Druck)

4.5.1 Verfahrensübersicht

Einstufige AM-Prozesse

Mehrstufige AM-Prozesse

4.5.2 Besonderheiten bei Probennahme und Präparation

4.5.3 Einstufige AM-Prozesse

4.5.3.1 Pulverbettbasiertes Schmelzen (PBF)

4.5.3.2 PBF gefertigte Materialien

4.5.3.3 Materialauftrag mit gerichteter Energieeinbringung (DED)

4.5.3.4 DED gefertigte Materialien

4.5.4 Mehrstufige AM-Prozesse

4.5.4.1 Badbasierte Photopolymerisation (VPP)

4.5.4.2 Materialextrusion (MEX)

4.5.4.3 Materialien aus mehrstufigen AM-Prozessen

4.6 Quellen und Literatur

Weiterführende Literatur

5 Eisen und Eisenlegierungen

5.1 Roheisen- und Stahlherstellung im Überblick

5.2 Gefüge des reinen Eisens und der Eisenlegierungen

5.2.1 Reines Eisen

5.2.2 Eisen-Kohlenstoff-Legierungen

5.3 Polymorphe Phasenumwandlungen

5.3.1 Umwandlungen beim Erwärmen

5.3.2 Umwandlungen beim Abkühlen

5.3.2.1 Allgemeine Betrachtungen

5.3.2.2 Erstarrung

5.3.2.3 Perlitbildung

5.3.2.4 Martensitbildung

5.3.2.5 Bainitbildung

5.4 Thermische Verfahren der Gefügebeeinflussung

5.4.1 Fertigungsgerechte werkstoffunabhängige Verfahren

5.4.1.1 Rekristallisierendes Glühen

5.4.1.2 Sphäroidisierendes Glühen

5.4.1.3 Grobkorn- und Diffusionsglühen

5.4.2 Fertigungsgerechte werkstoffspezifische Verfahren

5.4.2.1 Normalglühen

5.4.2.2 Glühen auf bestimmte Eigenschaften

5.4.3 Beanspruchungsgerechte Verfahren

5.4.3.1 Vergüten und Bainitisieren

5.4.3.2 Normalisierendes Umformen

5.4.3.3 Thermomechanisches Umformen

5.5 Technische Eisenlegierungen

5.5.1 Schweißbare Baustähle

5.5.2 Stähle höherer Festigkeit

5.5.3 Stähle für tiefe Temperaturen

5.5.4 Stähle für hohe Temperaturen

5.5.5 Stähle mit besonderen Korrosionseigenschaften

5.5.6 Stähle mit besonderen magnetischen Eigenschaften

5.5.7 Stähle mit besonderen Verarbeitungseigenschaften

5.5.8 Stähle mit besonderen Verschleißeigenschaften

5.5.9 Gusseisen

5.6 Weiterführende Literatur

6 Gefüge technischer Nichteisenmetalle, ihrer Legierungen sowie ausgewählter Funktionswerkstoffe

6.1 Kupfer und seine Legierungen

6.1.1 Reinkupfer und niedriglegiertes Kupfer

6.1.1.1 Niedriglegierte Kupferwerkstoffe

6.1.2 Kupfer-Zink-Legierungen

6.1.2.1 Gefüge der einphasigen α–Legierungen

6.1.2.2 Gefüge der zweiphasigen -Legierungen

6.1.2.3 Gefüge der einphasigen -Legierungen

6.1.2.4 Einfluss von Wärmebehandlung auf die Gefüge von -Legierungen

6.1.3 Sondermessing (Mehrstofflegierungen)

6.1.4 Kupfer-Zinn-Legierungen

6.1.5 Kupfer-Aluminium-Legierungen und Mehrstofflegierungen

6.1.5.1 Gefüge binärer Kupfer-Aluminium-Legierungen

6.1.5.2 Gefüge der Mehrstofflegierungen

6.1.6 Kupfer-Zinn-Blei-Legierungen

6.1.7 Kupfer-Nickel-Legierungen und Mehrstofflegierungen

6.2 Nickel und seine Legierungen

6.2.1 Reines Nickel

6.2.2 Nickellegierungen

6.2.2.1 Hochwarmfeste Legierungen

6.2.2.2 Hitze – und korrosionsbeständige Legierungen

6.2.2.3 Formgedächtnislegierungen

6.2.2.4 Spannungselastische Martensitumwandlung und Pseudoelastizität

6.2.2.5 Thermoelastische Martensitumwandlung und Formgedächtniseffekte

6.3 Cobalt und seine Legierungen

6.3.1 Reines Cobalt

6.3.2 Cobaltlegierungen

6.4 Zink und seine Legierungen

6.4.1 Reines Zink

6.4.2 Zinklegierungen

6.5 Aluminium und Aluminiumlegierungen

6.5.1 Geschichte des Werkstoffs Aluminium

6.5.2 Vorkommen und Herstellung

6.5.3 Eigenschaften und Anwendungen von Aluminium und Aluminiumlegierungen

6.5.4 Gefüge von Aluminium-Gusslegierungen

6.5.5 Gefüge von Aluminium-Knetlegierungen

6.5.5.1 Gefügeausbildung im Formateguss

6.5.5.2 Gefügeausbildung bei der Homogenisierung

6.5.5.3 Gefügeausbildung bei der Warmumformung

6.5.5.4 Gefügeausbildung bei der Kaltumformung und einer anschließenden Glühbehandlung

6.5.5.5 Gefügebeispiele wichtiger Aluminium-Knetlegierungen

6.5.6 Identifikation der intermetallischen Phasen

6.6 Magnesium und Magnesiumlegierungen

6.6.1 Reines Magnesium

6.6.2 Magnesiumlegierungen

6.6.2.1 Legierungssysteme Mg-Al und Mg-Al-Zn

6.6.2.2 Legierungssystem Mg-Al-Mn (AM-Legierungen)

6.6.2.3 Legierungssystem Mg-Y-SE-Zr (WE-Legierungen)

6.6.2.4 Legierungssysteme Mg-Li, Mg-Li-Al und Mg-Li-Al-SE

6.7 Titan und Titanlegierungen

6.7.1 Reines Titan

6.7.2 α- und near α-Legierungen

6.7.3 (α+β)-Legierungen

6.7.4 Metastabile β-Legierungen

6.7.5 Stabile β-Legierungen

6.8 Weitere Nichteisenmetalllegierungen

6.8.1 Lotwerkstoffe

6.8.1.1 Weichlote

6.8.1.2 Hartlote

6.8.2 Gleitlagerwerkstoffe

6.8.2.1 Gleitlager aus Kupferlegierungen

6.8.2.2 Blei- und Zinn-Gusslegierungen für Verbundgleitlager

6.8.2.3 Gleitlager aus Aluminiumlegierungen

6.9 Magnetwerkstoffe

6.9.1 Hartmagnetische Werkstoffe

6.9.1.1 Grundlagen und Allgemeines

6.9.1.2 FeNdB Magnete

6.9.1.3 EBSD-Analysen an Sintermagneten

6.9.1.4 CoSm Magnete

6.9.1.5 Hartferrite

6.9.1.6 Alnico Magnete

6.9.1.7 Sonstige Magnetwerkstoffe

6.9.2 Weichmagnetische Werkstoffe

6.9.2.1 Grundlagen

6.9.2.2 Elektroblech

6.9.2.3 Soft magnetic composites (SMC)

6.9.2.4 Sonstige weichmagnetische Materialien

6.10 Batteriematerialien

6.10.1 Einführung

6.10.2 Aufbau und Funktion einer Lithium-Ionen Batterie

6.10.3 Arbeitssicherheit beim Umgang mit Batterien und Batteriematerialien

6.10.4 Hinweise zur Präparation und empfohlene Präparationsroutine

6.10.5 Typische Mikrostrukturen von Li-Ionenbatterien

6.10.6 Typische Aktivmaterialien für Kathoden und Anoden in Li-Ionenbatterien

6.10.7 Zukünftige Batterietechnologien

6.11 Quellen und Literatur

Weiterführende Literatur

7 Hochleistungskeramik

7.1 Arten der Hochleistungskeramik

7.2 Herstellung keramischer Werkstoffe

7.3 Mechanische Festigkeit keramischer Werkstoffe

7.4 Materialeigenschaften und Anwendungen

7.4.1 Aluminiumoxid

7.4.2 Zirkoniumoxid

7.4.3 Siliciumcarbid

7.4.4 Siliciumnitrid

7.5 Weiterführende Literatur

Anhang A: Atomare Konstanten technisch wichtiger Metalle und Metalloide (Raumtemperatur)

Anhang B: Physikalische Eigenschaften technisch wichtiger Metalle und Metalloide

Anhang C: Angaben von Mengenanteilen in stofflichen Systemen

Anhang D: Ansetzen von prozentualen Lösungen

Anhang E: Metallographische Ätzmittel

Quellen

Index

End User License Agreement

Schumann Metallographie

Cover

Titlebatt

1 Strukturen anorganischer Werkstoffe